Виды

Пластиковые емкости отличаются по размеру, назначению, форме, вариантам установки, используемому материалу и другим параметрам. Всевозможные резервуары могут использоваться для хранения или транспортировки жидкостей – от питьевой воды до дизельного топлива и химических веществ, а также сыпучих материалов и даже разведения рыбы. Они могут быть круглыми или кубическими, вертикальными или горизонтальными, наземными или подземными, открытого или закрытого типа.

Все указанные изделия классифицируются на следующие группы:

- технические, пищевые и емкости для живой рыбы;

- бассейны, купели;

- погреба, септики;

- гальванические ванны;

- противопожарные резервуары;

- жироуловители для сточных вод или под мойку;

- топливные баки;

- еврокубы для транспортировки жидких химически-агрессивных и пищевых продуктов;

- ванны, контейнеры;

- дачные и садовые душевые баки;

- контейнеры крупногабаритные на ножках или полозьях;

- бункеры с коническим дном для хранения и дозировки жидких или сыпучих веществ;

- бочки, канистры штабелируемые;

- коммунальные емкости (стационарные и устанавливаемые на спецтехнику);

- подземные накопительные резервуары с ребрами жесткости;

- самонесущие емкости с отводами и люками.

Объем всех указанных емкостей может варьироваться в значительных пределах – от 50 до 300000 литров. Самые крупногабаритные изделия обычно изготавливаются прямо на объекте заказчика сварным методом.

Системы темперирования экструдеров

По способу поддержания температуры в цилиндре различают экструдеры с паровым, масляным и электрическим обогревом; с водяным и воздушным охлаждением.

Для предотвращения преждевременной пластификации гранулята и налипания его на стенки загрузочной воронки и шнека зона загрузки экструдера снабжается охлаждающей «рубашкой». В качестве теплоносителя используется либо деминерализованная вода, либо масло (применяется в экструдерах, предназначенных, например, для переработки полиамидов или сополимеров этилена и винилового спирта, когда требуется поддерживать температуру загрузочной зоны более 100 °С). Поддержание температуры в загрузочной зоне на заданном уровне обеспечивает стабильность процесса подачи и дальнейшей переработки полимеров.

Для охлаждения масла в системе смазки привода экструдера используется деминерализованная вода.

При переработке полимеров наиболее часто используются экструдеры с электрообогревом, разделенным по длине экструдера на несколько (5−10) независимых друг от друга температурных зон с индивидуальной термоизоляцией. Обычно для нагрева цилиндра экструдера используют электрические нагреватели – контактные или инфракрасные. Контактные электронагреватели могут быть патронного или ленточного типа. Индивидуально заданные для каждой зоны нагрева температурные режимы автоматически контролируются термоэлектрическими преобразователями и регистрируются приборами со световой или звуковой сигнализацией при понижении ниже нижнего и повышении выше верхнего заданного предела.

В экструдере два основных источника энергии – механическая энергия вращающегося шнека, превращенная в тепло, и

тепло от нагревателей, причем около 80−90 % общей теплоты обеспечивается вращающимся шнеком. Высокая температура при перегреве расплава в зоне плавления может вызвать термическую деструкцию полимера. Зоны нагрева в экструдерах, как правило, имеют дополнительную функцию принудительного охлаждения, которое необходимо из-за саморазогрева полимеров под действием сдвиговых деформаций в расплавляемом материале, продвигаемом в переднюю часть цилиндра при вращении шнека. Эту функцию выполняют либо воздушные вентиляторы, либо водоохлаждаемые «рубашки» цилиндра.

В систему водяного темперирования входят: насос, теплообменник-охладитель, расширительная емкость, фильтр в контуре умягченной воды, фильтр на трубопроводе подачи охлаждающей воды в теплообменник-охладитель, контрольно-измерительные приборы, подающий и обратный трубопроводы умягченной воды с электромагнитными клапанами для каждой обогреваемой зоны экструдера. Умягченная вода циркулирует по замкнутому контуру (зона экструдера – фильтр – теплообменник-охладитель – насос – зона экструдера). Для подпитки контура умягченной водой служит расширительная емкость. Охлаждение умягченной воды после экструдера производится в теплообменнике-охладителе, в который летом подается вода охлажденная, зимой – вода речная фильтрованная.

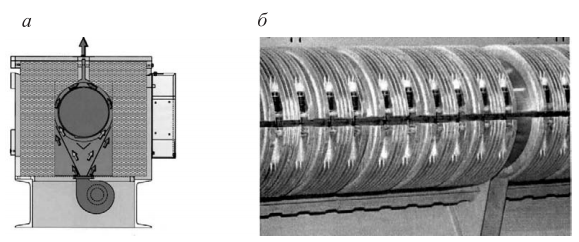

В экструдерах нового типа серий Е10 и Е11 фирмы Oerlikon Ваrmag зоны нагрева могут быть оснащены охлаждающими вентиляторами, что в сочетании с ленточными алюминиевыми нагревателями обеспечивает поддержание температуры расплава высоковязкого ПЭТ или ПА на заданном уровне даже при максимальной производительности экструдера (рис. 39).

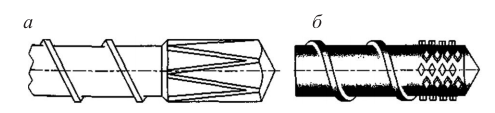

Рис. 39. Воздушное охлаждение (а) и ленточные нагреватели (б) экструдера

Основные технические характеристики экструзионно-выдувных машин серии PSB

| Выдувная машина PSB-50/PSB-65 | Выдувная машина PSB-55D/PSB-70D | Выдувная машина PSB-90D |

| Параметры | PSB-50 | PSB-65 | PSB-55D | PSB-70D | PSB-90 |

|---|---|---|---|---|---|

| Максимальный объем изделия (л) | 2 | 5 | 2 | 5 | 12 |

| Производительность (изд./час) | 1500 | 1000 | 1000х2 | 800х2 | 320 |

| Габариты (м) | 2,8х1,7х2,5 | 3,1х1,8х2,6 | 2,7х2,3х2,5 | 3,3х2,3х2,6 | 4,6х3,4х2,8 |

| Вес (т) | 3,0 | 4,0 | 4,2 | 5,0 | 8 |

| Усилие смыкания (кН) | 38 | 68 | 38 | 68 | 95 |

| Габариты плит (мм) | 280х370 | 320х370 | 280х370 | 320х370 | 540х450 |

| Диаметр шнека (мм) | 50 | 65 | 55 | 70 | 90 |

| Мощность системы нагрева (кВт) | 10,8 | 13,8 | 11,6 | 14,2 | 21,4 |

| Мощность двигателя экструдера (кВт) | 11 | 15 | 15 | 22 | 37 |

| Мощность нагрева экструзионной головы (мм) | 4,2 | 5,7 | 4,2 | 5,7 | 5,7 |

| Максимальный диаметр выдуваемого чулка (мм) | 75 | 135 | 75 | 135 | 180 |

| Максимальная мощность двигателя (кВт) | 16,5 | 26 | 20,5 | 33 | 67 |

| Общая мощность (кВт) | 22 | 32,5 | 26 | 41 | 78 |

| Давление воздуха (мПа) | 0,6 | 0,7 | 0,6 | 0,7 | 1,0 |

| Расход воздуха (м3/мин) | 0,4 | 0,6 | 0,4 | 0,9 | 0,9 |

| Средний расход энергии (кВт) | 12 | 17 | 15 | 23 | 31 |

| Выдувные машины PSB-80/PSB-90/ PSB-100 | Выдувные машины PSB-100N/PSB-120 |

| class=”gadget”> | class=”gadget”> |

| Видео работы экструзионно – выдувного оборудованияPSB-70D (выдув канистр) | Видео работы экструзионно – выдувного оборудованияPSB-100 |

| Параметры | PSB-80 | PSB-90 | PSB-100 | PSB-100N | PSB-120 |

|---|---|---|---|---|---|

| Максимальный объем изделия (л) | 30 | 60 | 120 | 120 | 160 |

| Производительность (изд./час) | 360 | 360 | 260 | 300 | 300 |

| Габариты (м) | 4,7х2,6х4 | 5,7х2,6х4 | 6,2х2,8х4,5 | 6,8х3,3х5,0 | 7,5х3,5х5,7 |

| Вес (т) | 12 | 13 | 14 | 19 | 22 |

| Усилие смыкания (кН) | 200 | 300 | 360 | 440/880 | 680/1360 |

| Габариты плит (мм) | 880х800 | 980х950 | 1020х1060 | 1100х1100 | 1400х1600 |

| Диаметр шнека (мм) | 80 | 90 | 100 | 100 | 120 |

| Мощность системы нагрева (кВт) | 21,4 | 21,4 | 25,1 | 25,1 | 32 |

| Мощность двигателя экструдера (кВт) | 30 | 37 | 45 | 45 | 90 |

| Мощность нагрева экструзионной головы (мм) | 21,3 | 21,3 | 26 | 26 | 39 |

| Максимальный диаметр выдуваемого чулка (мм) | 250 | 350 | 450 | 450 | 500 |

| Максимальная мощность двигателя (кВт) | 67 | 74 | 90 | 90 | 135 |

| Общая мощность (кВт) | 82 | 89 | 108 | 108 | 206 |

| Давление воздуха (мПа) | 1 | 1 | 0,8 | 1 | 1 |

| Расход воздуха (м3/мин) | 0,8 | 0,8 | 0,8 | 1 | 1 |

| Средний расход энергии (кВт) | 38 | 38 | 51 | 51 | 95 |

| Выдувная машина PSB-100DB | Выдувная машина PSB-200 | Выдувная машина PSB-120A |

| Параметры | PSB-100DB | PSB-200 | PSB-120A |

|---|---|---|---|

| Максимальный объем изделия (л) | 30 | 230 | 350 |

| Производительность (изд./час) | 250 | 180 | 160 |

| Габариты (м) | 6,4х6,2х4 | 9,5х4,1х6,5 | 9,0х4,0х6,5 |

| Вес (т) | 23 | 36 | 46 |

| Усилие смыкания (кН) | 200 | 800 | 1500 |

| Габариты плит (мм) | 830х800 | 1200х1300 | 1400х1750 |

| Диаметр шнека (мм) | 100 | 120 | 120 |

| Отношение длина/диаметр | 24:1 | 30:1 | 30:1 |

| Мощность системы нагрева (кВт) | 28 | 39 | 39 |

| Мощность двигателя экструдера (кВт) | 5 | 132 | 110 |

| Мощность нагрева экструзионной головы (мм) | 19 | 38 | 39 |

| Максимальный диаметр выдуваемого чулка (мм) | 280 | 500 | 600 |

| Общая мощность (кВт) | 107 | 216 | 260 |

| Давление воздуха (мПа) | 1,0 | 1,0 | 1,0 |

| Расход воздуха (м3/мин) | 1,2 | 3 | 4 |

| Средний расход энергии (кВт) | 63 | 130 | 155 |

По вопросам покупки экструзионно – выдувной машины Вам необходимо обратиться с запросом посредством электронной почты или позвонить по указанным телефонам.

Версия для печати

Юридическое оформление

Поскольку пластиковые емкости приобретаются преимущественно крупными предприятиями, то для максимально выгодного сотрудничества необходимо зарегистрироваться в качестве юридического лица. Доверие деловых партнеров к компании будет намного выше, чем к индивидуальному предпринимателю, да и обороты денег при таком производстве слишком высоки, чтобы ограничиваться регистрацией физического лица. Поэтому лучше всего учредить ООО и подать соответствующие документы в органы ФНС.

В заявлении следует указать следующие коды ОКВЭД:

- 22.22 – для выпуска пластмассовой упаковки, включая баллоны, бутылки и т.п.;

- 22.23 ‒ для производства пластмассовых баков, резервуаров, ванн и т.п.;

- 22.29.9 – для предоставления услуг в сфере производства других пластиковых изделий.

При выборе налогового режима следует остановиться на УСН, поскольку общая система налогообложения – самая сложная из всех существующих в России и требует уплачивать все общие налоги, а также вести в полном объеме бухгалтерский и налоговый учет.

Лицензировать деятельность по производству пластиковых емкостей не требуется. Но готовую продукцию необходимо сертифицировать. Кроме того, отдельные требования предъявляются к обустройству помещения производственного цеха, а также безопасности самого технологического процесса.

Чтобы предприятие и выпускаемые изделия полностью соответствовали всем нормативам, нужно изучить следующие государственные стандарты (ГОСТы):

- 33756-2016 ‒ «Упаковка потребительская полимерная»;

- 34264-2017 – «Упаковка транспортная полимерная»;

- 29065-91 – «Емкости для молокопродуктов»;

- 26996-86 – «Полипропилен и сополимеры пропилена»;

- Р 57043-2016 ‒ «Характеристики вторичных полипропиленов»;

- 15820-82 – «Полистирол и сополимеры стирола»;

- Р 55142-2012 – «Испытания сварных соединений листов из термопластов»;

- 24888-81 – «Пластмассы, полимеры и синтетические смолы»;

- Р 56721-2015 – «Пластмассы. Термогравиметрия полимеров».

Непосредственно само производство сертифицируется в соответствии с гигиеническими нормативами ГН 2.3.3.972-00 и санитарно-эпидемиологическими правилами СП 2.2.2.1327-03, а качество менеджмента проверяется по ГОСТ ISO 9001-2011.

Оборудование для производства пластиковых емкостей и бочек

Для оснащения цеха потребуются машины и инструменты, виды которых зависят от выбранной технологии и разновидностей выпускаемой продукции. В соответствии с этими параметрами все оборудование для производства пластиковых емкостей подразделяется на 3 категории:

- сварочное;

- ротоформовочное;

- экструзивно-выдувное.

Сварочное

Для сварки используется два вида специального сварочного оборудования для пластика:

- экструдеры;

- фены;

- наборы для сварки прутками.

Экструдеры могут иметь встроенную или отдельную подачу воздуха, а также обладать разной производительностью. Сварочные фены должны обладать мощностью не менее 1600 Ватт и качественным двигателем, не создающим вибраций. При выборе сварочных наборов для промышленного использования необходимо учитывать, чтобы технические характеристики прутков совпадали с аналогичными параметрами применяемого сырья.

Ротоформовочное

Если в собственном цеху предполагается использовать технологию ротационного формования, то для его оснащения потребуется:

- ротоформовочная машина;

- ротоформы, конфигурация которых соответствует ассортименту продукции;

- дополнительно ‒ кран-балка для перемещения ротоформ, инструментарий для их сборки/разборки.

Если сырье будет закупаться в виде гранул, то для его измельчения до порошкообразного состояния потребуется специальная мельница. Но без нее можно обойтись, приобретая уже готовый порошок. Точно так же стоит вопрос о наличии миксера для приготовления цветных смесей, в котором бесцветный порошок смешивается с красителями. Сегодня есть возможность приобретения уже готового окрашенного порошкообразного пластика, поэтому на этом оборудовании можно сэкономить.

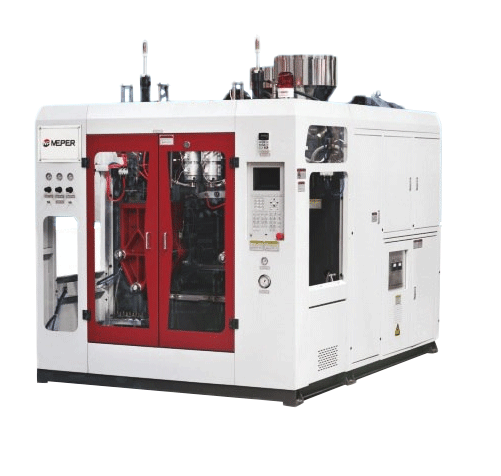

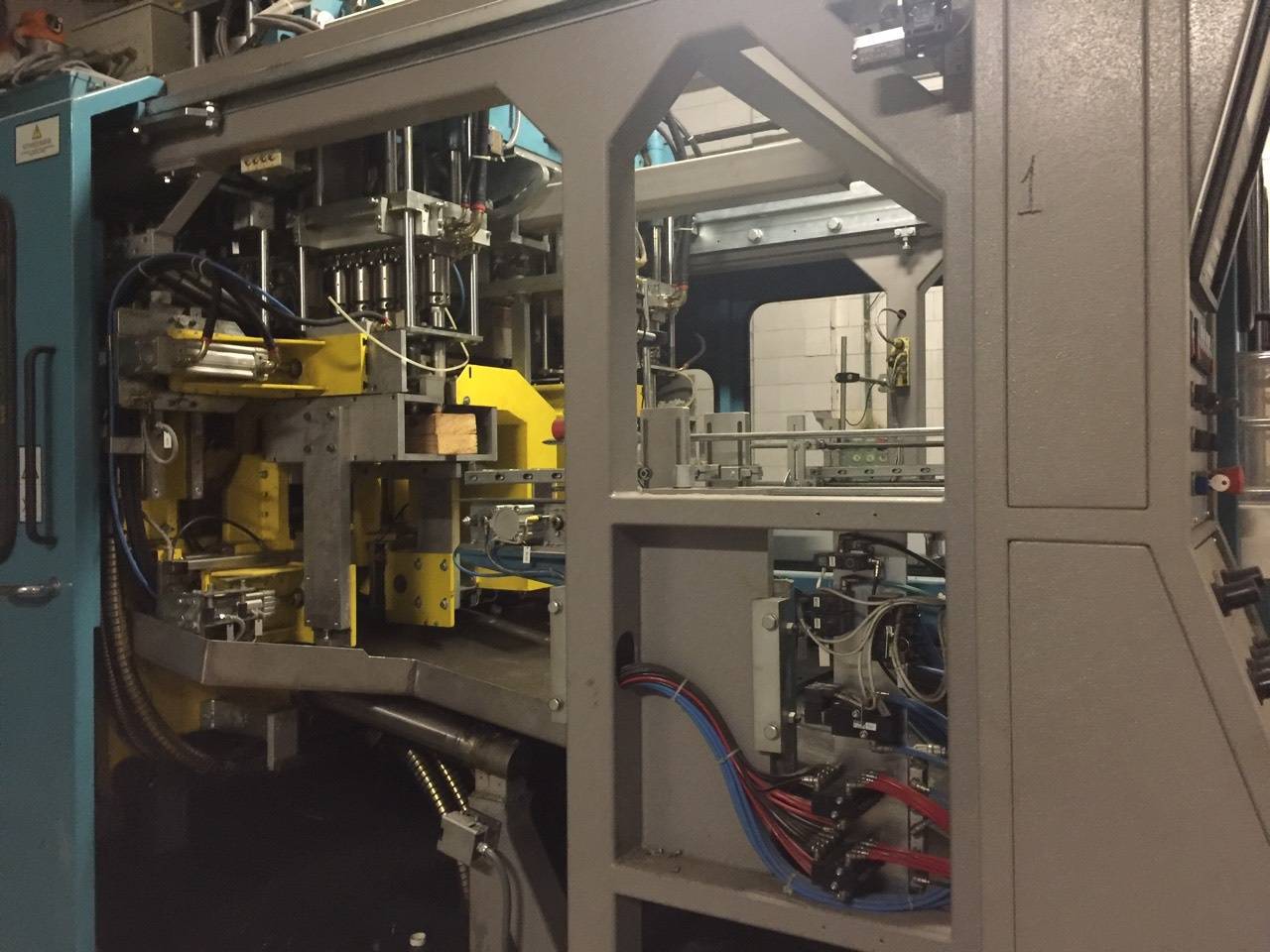

Экструзионно-выдувное

Машины для данного метода производства пластиковых емкостей представлено в трех видах

- экструзионно-выдувные;

- выдувные с накопительной экструзией;

- инжекционно-выдувные.

Экструзионно-выдувные машины обеспечивают безотходное производство, полностью автоматизированы, позволяют выпускать двухцветные и двухслойные емкости разной конфигурации. Такие устройства могут иметь электро-, пневмо- или гидравлический привод. Машины с электроприводом обладают наибольшими преимуществами, включая:

- минимальный уровень шума;

- эффективное использование электроэнергии;

- экологическую безопасность;

- простоту обслуживания.

Модели таких машин различаются по нескольким параметрам:

- степени автоматизации – автоматические (без участия человека) и полуавтоматические (требуют привлечения оператора);

- числу ручьев – одно-, двух- или трехручьевые;

- типу головок для формирования заготовки-трубы ‒ соэкструзионные (создают прозрачную линию на изделии), экструзионные ( позволяют изменять толщину стенки.

Благодаря такому разнообразию приспособлений экструзионно-выдувные машины позволяют выпускать емкости разнообразной конфигурации, с обычными и утолщенными стенками, а также снабжать их ручками и прозрачной полосой.

Дополнительное оборудование для экструдеров

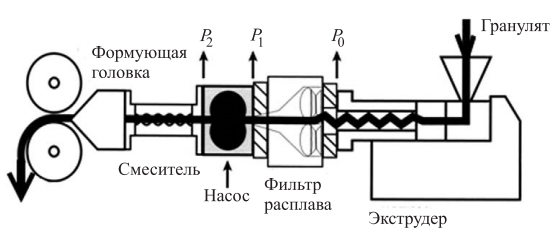

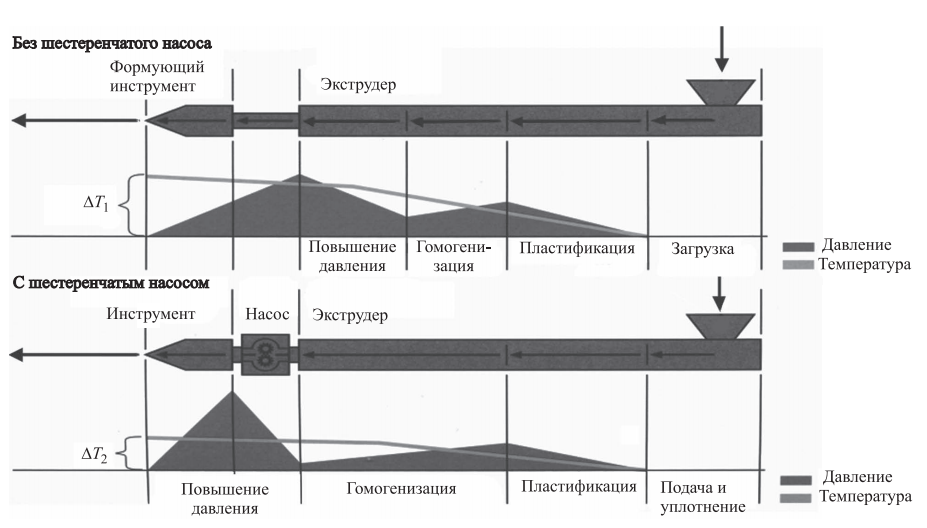

Ряд фирм предлагает дополнительное оборудование для оснащения как новых, так и уже эксплуатируемых экструдерных установок. Например, система Еxpac фирмы Maag Pump Systems AG (Швейцария) состоит из насоса, привода, адаптера (устройства сопряжения), комплекта приборов, статического смесителя, системы управления, опционно фильтра расплава (рис. 40). Система может быть поставлена как в виде отдельных компонентов, так и собранной на монтажной раме.

В качестве основного элемента система включает повысительный (бустерный) шестеренчатый насос. Насос, установленный между экструдером и фильтром, создает необходимое давление расплава на выходе, сглаживает возможные пульсации и пики давления, создаваемого экструдером, например при его износе или неоднородности используемого сырья, за счет своего демпферирующего действия (рис. 41). Кроме того, снижается температура расплава в экструдере (ΔТ = ΔТ1 – ΔТ2), что увеличивает срок службы экструдера и обеспечивает стабильность качества расплава. Насос транспортирует расплав к формовочному инструменту более равномерно, а значит и обеспечивает более высокое качество формуемого материала. Статический смеситель в расплавопроводе после насоса гомогенизирует поток расплава как по составу, так и по температуре.

Наиболее целесообразно использовать данную систему при производстве плоских и рукавных пленок, композитов и экструзии деталей из них.

Рис. 40. Принципиальная схема системы Еxpac

Рис. 41. Оптимизация процесса экструзии с помощью бустерного насоса

Просмотров:

4 114

Экструдеры с динамическими смесительными устройствами

Проблема гомогенизации расплава возникает в связи с возможными флуктуациями вязкости из-за структурной и температурной неоднородности расплава в процессе экструзии полимера. Эффект смешивания в обычном одношнековом экструдере довольно низкий. Значительное улучшение смешения расплава обеспечивается в случае расположения по длине шнека в зоне плавления смесительных устройств (гомогенизирующих элементов), рабочая длина которых составляет 3 D. Разработано множество вариантов смесительных устройств. Один из способов улучшения качества смешения заключается в варьировании глубины канала шнека.

Рис. 23. Смесительная зона Pulsar

Известна смесительная зона Pulsar (рис. 23), для которой характерно наличие спиральной канавки, нарезанной на шнеке. При этом угол наклона канавки больше, чем угол наклона нарезки, что приводит к пересечению каналов.

Рис. 24. Смеситель Strata-blend

На сердечнике смесителя Strata-blend (рис. 24) прорезаны три канавки с тем же углом наклона, что и основная нарезка, которые прерываются. Материал, двигаясь в канале, перетекает из одной

канавки в другую. Большинство смесителей с переменной глубиной канала не обладают достаточной способностью к дроблению потока и его переориентации, поэтому их эффективность несущественна.

Существуют и другие виды смесительных устройств:

- ромбовидный смеситель состоит из нескольких подающих витков, разбитых смешивающими витками в виде зубьев ромбовидной формы;

- рифленый смеситель имеет одну или несколько промежуточных насечек между каждым впускным и выпускным каналом;

- штифтованная смесительная зона со штифтами между основными витками, нарезанные в основных витках прямоугольные пазы и др.

При использовании таких смесительных элементов (рис. 25) реализуется эффективное смешение и усреднение по температуре расплава. При использовании типового шнека колебания температуры расплава в поперечном сечении канала составляют более 15 °С и уменьшаются до 2 °С, если используется, например, штифтовой смеситель.

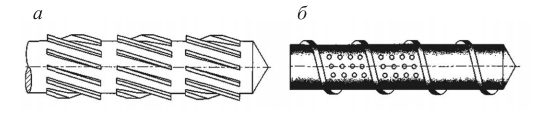

Смесительные элементы размещают также на конце шнека. Разработаны и получили широкое и успешное применение насадки LTM с подобными смесительными элементами (Low Temperature Mixing – низкотемпературное смешивание − торговая марка насадок), которые использует фирма Oerlikon Ваrmag в экструдерах серии Е10 (рис. 26).

Эти элементы резко сужают проходное сечение, расплав полимера проходит через узкие зазоры различной величины, в результате чего возникают высокие напряжения сдвига,

Рис. 25. Смесительные элементы: а – шнеки с рифлеными выступами; б – со штифтами между витками

Рис. 26. Смесительные элементы на конце шнека (а, б)

улучшающие и ускоряющие процесс гомогенизации материала. Сменные смесительные насадки на конце шнека повышают гибкость оборудования.

Рис. 27. Наконечники шнека: а – стандартный; б − смесительный

Форма наконечника насадки также влияет на характер распределения температуры расплава на выходе из экструдера. Компания Werner & Pfleiderer разработала

смесительный наконечник шнека (рис. 27), который имеет выступающую винтовую нарезку, что снижает разброс по температуре расплава между центральным и краевым значением до 40°.

Одношнековые и многошнековые экструдеры с однозаходными и многозаходными шнеками

Одношнековый экструдер – основной тип экструдера, используемый в промышленности синтетических волокон. Преимуществами его являются линейная конструкция, прочность, надежность и умеренная цена. Характер транспортирования расплава в одношнековых экструдерах определяется фрикционными свойствами твердого материала и вязкостными свойствами расплавленного материала.

В конструкцию двухшнекового экструдера заложен принципиально иной механизм продвижения перерабатываемого материала, чем в одношнековом – принудительный. Преимуществами двухшнековых экструдеров являются полный захват исходного материала в зоне питания независимо от его агрегатного состояния и формы частиц, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

Двухшнековые экструдеры являются наиболее универсальными машинами, обеспечивающими плавление и эффективное смешение различных полимеров и наполнителей, например рубленого стекловолокна при производстве композиционных материалов. Кроме того, двухшнековые экструдеры в качестве химических реакторов непрерывного действия используются для полимеризации и модификации структуры полимеров.

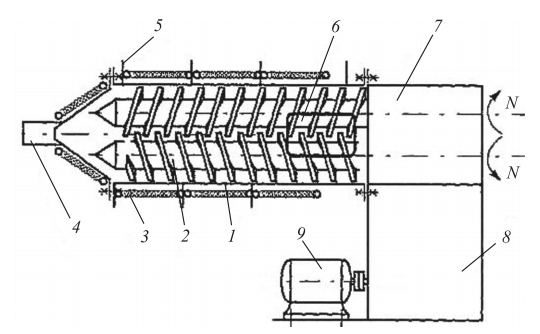

Основными элементами двухшнековых экструдеров (рис. 16) являются два шнека, которые могут вращаться в цилиндре как в одну, так и в противоположные стороны.

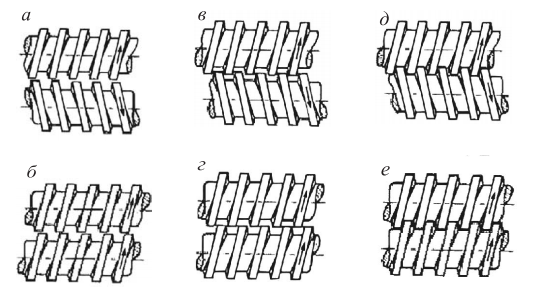

При вращении в одну сторону направление винтовой нарезки обоих шнеков совпадает (рис. 17, б, г, е), в случае встречного вращения оно различно (рис. 17, а, в, д). В экструдерах с однонаправленно вращающимися шнеками необходимо, чтобы шаг нарезки (как правосторонней, так и левосторонней) был одинаков, в то время как в экструдерах с противоположно вращающимися шнеками используется нарезка с разными шагами (одна – для правосторонней, другая – для левосторонней). Такие экструдеры характеризуются универсальностью.

В зависимости от назначения и конструкции шнеки двухшнековых экструдеров могут не зацепляться друг с другом (см. рис. 17, а, б) или находиться в зацеплении (см. рис. 17, в–е). В первом случае двухшнековые экструдеры работают как два одношнековых экструдера, но при этом за счет массообмена между двумя шнеками обеспечивается хорошее смешение исходных компонентов.

Рис. 16. Конструктивная схема двухшнекового экструдера: 1 – цилиндр; 2 – шнеки; 3 – электронагреватель; 4 – формующий инструмент; 5 – термопара; 6 – загрузочное окно; 7 – подшипниковый узел; 8 – редуктор; 9 – электродвигатель

Рис. 17. Различные схемы сопряжения шнеков двухшнекового экструдера (а–е)

В случае зацепляющихся шнеков для лучшего смешения предусматривается наличие зазоров зацепления (см. рис. 17, в, г). За счет утечек через боковые и радиальные зазоры зацепления экструдер такой конструкции характеризуется меньшей производительностью. Шнеки с плотным зацеплением (см. рис. 17, д, е) обеспечивают высокую производительность и хорошую самоочистку.

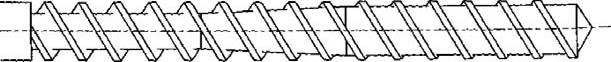

Типовой шнек с многозаходной нарезкой (рис. 18) имеет как преимущества, так и недостатки. Многозаходная нарезка неблагоприятно воздействует на транспортирование твердого полимера и на скорость перемещения расплава.

Рис. 18. Типовой шнек с многозаходной нарезкой

Рис. 19. Шнек с многозаходной нарезкой для улучшения качества плавления

Главное преимущество – положительное влияние на скорость плавления, поэтому имеет смысл расположить многозаходную нарезку только на той части шнека, которая отвечает за плавление полимера (рис. 19).

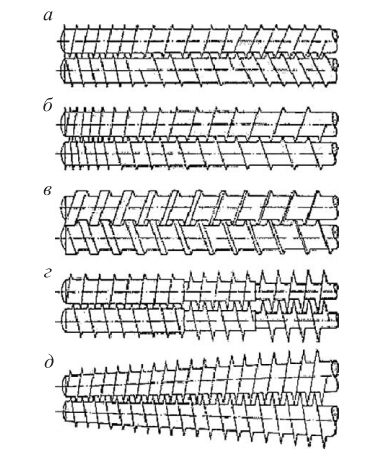

Для переработки разных полимеров используются шнеки различной конструкции (рис. 20):

- шнеки первого типа (рис. 20, а) имеют три зоны с различным шагом винтовой нарезки. Они хорошо зарекомендовали себя при переработке термочувствительных материалов и обеспечивают хорошее смешение;

- шнеки второго типа (рис. 20, б) в зоне выдавливания имеют меньший шаг винтовой нарезки, что обеспечивает необходимую степень сжатия;

- в шнеках третьего типа (рис. 20, в) степень сжатия обеспечивается увеличением ширины гребня винтового канала;

- в шнеках четвертого и пятого типов (рис. 20, г, д) необходимая степень сжатия достигается за счет уменьшения глубины винтового канала.

Рис. 20. Конструктивные схемы различных шнеков (а–д)

Геометрия шнека должна быть оптимальной для каждого конкретного случая применения экструдера. В экструдерах модульной конструкции шнек и цилиндр состоят из съемных элементов. Конструкция шнека может быть изменена путем изменения порядка установки элементов шнека вдоль оси. Таким образом, может быть получено практически неограниченное число различных геометрий шнека.

Каналы сбыта

Для сбыта готовых изделий в штате предприятия должен быть менеджер, который будет искать покупателей и работать с ними. Но еще на стадии разработки бизнес-плана необходимо изучить местный рынок и выявить потенциальных оптовых клиентов.

Кроме того, для привлечения внимания крупных компаний, которым пластиковые емкости необходимы для хранения и транспортировки производимой продукции, следует провести качественную рекламно-маркетинговую кампанию, включающую:

- установку наружных рекламных носителей вблизи соответствующих предприятий;

- публикацию объявлений в местных СМИ;

- создание собственного сайта и его активное продвижение;

- рассылку коммерческих предложений заинтересованным фирмам.

Также хорошие результаты дает регулярное проведение акций и введение программы лояльности со скидками и бонусами для постоянных клиентов.

Экструдеры со шнеками барьерного типа

Шнеки барьерного типа (рис. 21) – это шнеки с двойной нарезкой. В основном данный тип шнеков используется для высокопроизводительных экструдеров.

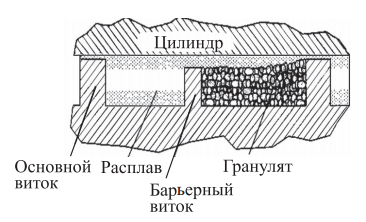

Принцип работы всех барьерных шнеков во многом схож. Барьерная зона начинается в месте, где барьерный виток размещен на шнеке. Зазор между барьерным витком и цилиндром больше, чем зазор между основным витком и цилиндром. Величина барьерного зазора должна обеспечивать перемещение расплава полимера над барьером и предотвращать перемещение твердых полимерных частиц. В результате твердый материал остается на активной стороне барьерного витка, а расплав полимера на пассивной стороне. Таким образом, барьерный виток приводит к фазовому разделению, отделяя твердый материал от расплава (рис. 22). Поскольку твердый материал может закупорить канал, плавление должно начинаться до начала барьерной зоны, чтобы можно было использовать барьерный виток.

По ходу шнека площадь поперечного сечения канала для перемещения твердого материала уменьшается, в то время как поперечное сечение канала для расплава увеличивается. В конце барьерной зоны канал для расплава занимает полностью все

Рис. 21. Шнек барьерного типа

Рис. 22. Фазовое разделение в барьерном шнеке

поперечное сечение. Такая геометрия обеспечивает полное плавление твердого материала. Пересечение твердым материалом барьерного зазора допустимо, но происходит лишь в том случае, если его частицы уменьшатся в размере настолько, что могут расплавиться достаточно быстро. Эта конфигурация обеспечивает оптимальное расплавление гранул. Другое преимущество барьерной конструкции заключается в том, что течение через барьерный зазор происходит при сравнительно высоком напряжении сдвига, что обеспечивает активное смешение расплава.