Советы профессионалов

Для быстрого и эффективного разрезания пенопласта рекомендуется придерживаться следующих советов профессионалов:

Обычным ножом не совсем удобно резать. Лучше всего вместо него использовать паяльник. Быстро и эффективно разрезать пенопласт удастся в том случае, если круглую сторону можно с легкостью расплющить молотком. Дополнительно на электроприбор потребуется надеть металлический колпачок. Ножевое полотно нужно хорошо закрепить. Только после этого паяльник следует включить в сеть. Работать с инструментом можно только в хорошо проветриваемом помещении. Лучше всего дополнительно открыть окна. При нагреве от паяльника выделяется газ, который оказывает ядовитое воздействие на органы дыхательной системы.

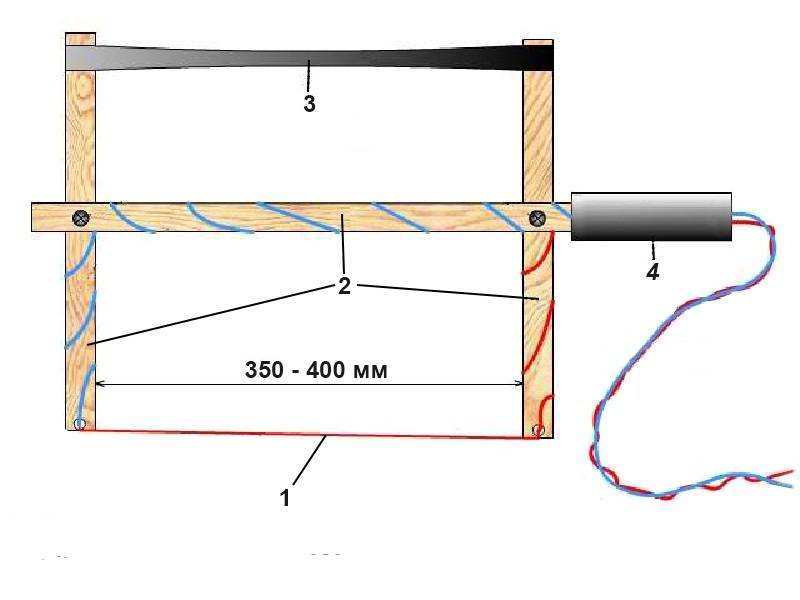

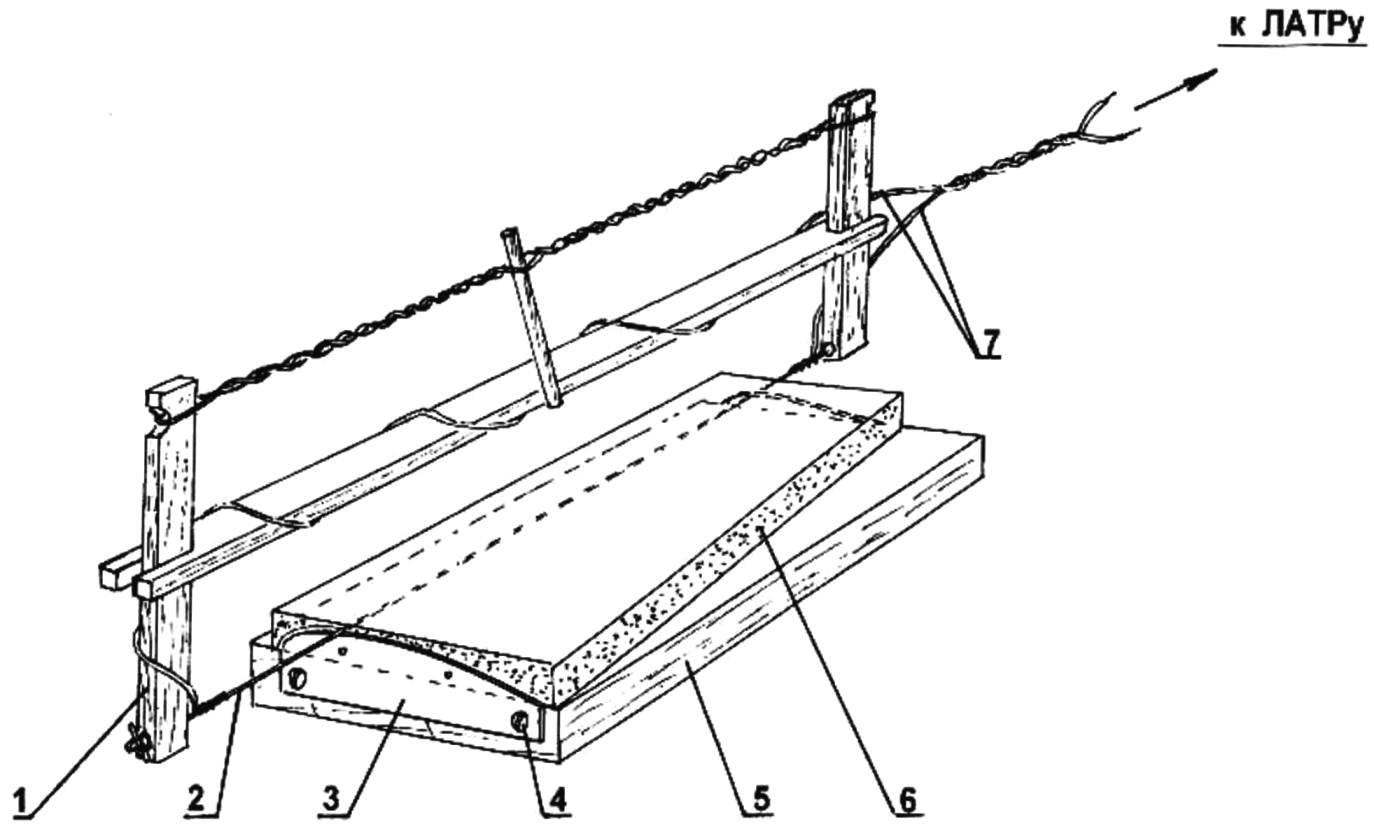

Удобнее всего разрезать пенопласт нихромовой ниткой. Благодаря ей процесс пройдет быстро, а края будут ровными.

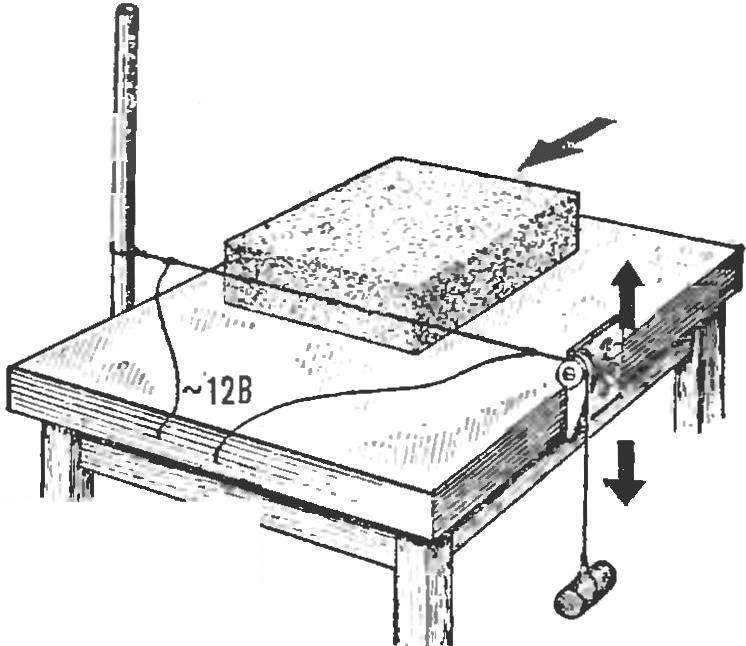

Нихромовый материал есть в приборах для укладки волос, фене, утюге, кипятильнике. Если возможности достать такую нить нет, то можно использовать стальную проволоку. Ее следует протянуть поперек стола. Одна сторона крепится жестко, а вторая только с помощью пружины. К обеим из них подводится трансформатор. Предварительно его следует подключить к электрической сети.

Лист пенопласта необходимо располагать поверх проволоки. Заряд тока напрямую зависит от толщины рабочего материала. Необходимо добиться того, чтобы проволока стала красного цвета. Не следует допускать накаливания, ведь в таком случае разрез может получиться слишком широким.

Все манипуляции удобнее всего производить в том случае, если стол будет находиться под углом в 20-60 градусов к полу. Благодаря этому сама подача пенопласта будет происходить под своим весом. Однако для этого должен быть достаточный уровень скольжения.

Нихромовая проволока во время эксплуатации станет больше

Именно поэтому важно закрепить ее с одной стороной с помощью пружины. Благодаря ей будет происходить регуляция длины.

Для разрезания пенопласта допускается использовать болгарку или электролобзик

Рекомендуется также использовать пилку с волнистым лезвием.

Если необходимо создать фигурки с пенопласта, то для их вырезания вполне подойдут формочки для теста. Однако в таком случае можно брать только тот пенопласт, толщина которого не превышает 1,27 см.

Для быстрого сглаживания выступов необходимо просто потереть пенопласт друг об друга.

В процессе работы с пенопластом рекомендуется все манипуляции выполнять на разделочной доске. В таком случае вероятность повреждения стола сводится к минимуму.

На сегодняшний день в оформлении интерьеров большой популярностью пользуются фигурки из пенопласта. Для их создания целесообразно использовать специальный нож или автоматическое устройство. Для получения ровных краев целесообразно все манипуляции производить предварительно разогретым предметом. Нож можно сделать самому из старого паяльника. Этот инструмент пользуется большой популярностью у дизайнеров интерьеров.

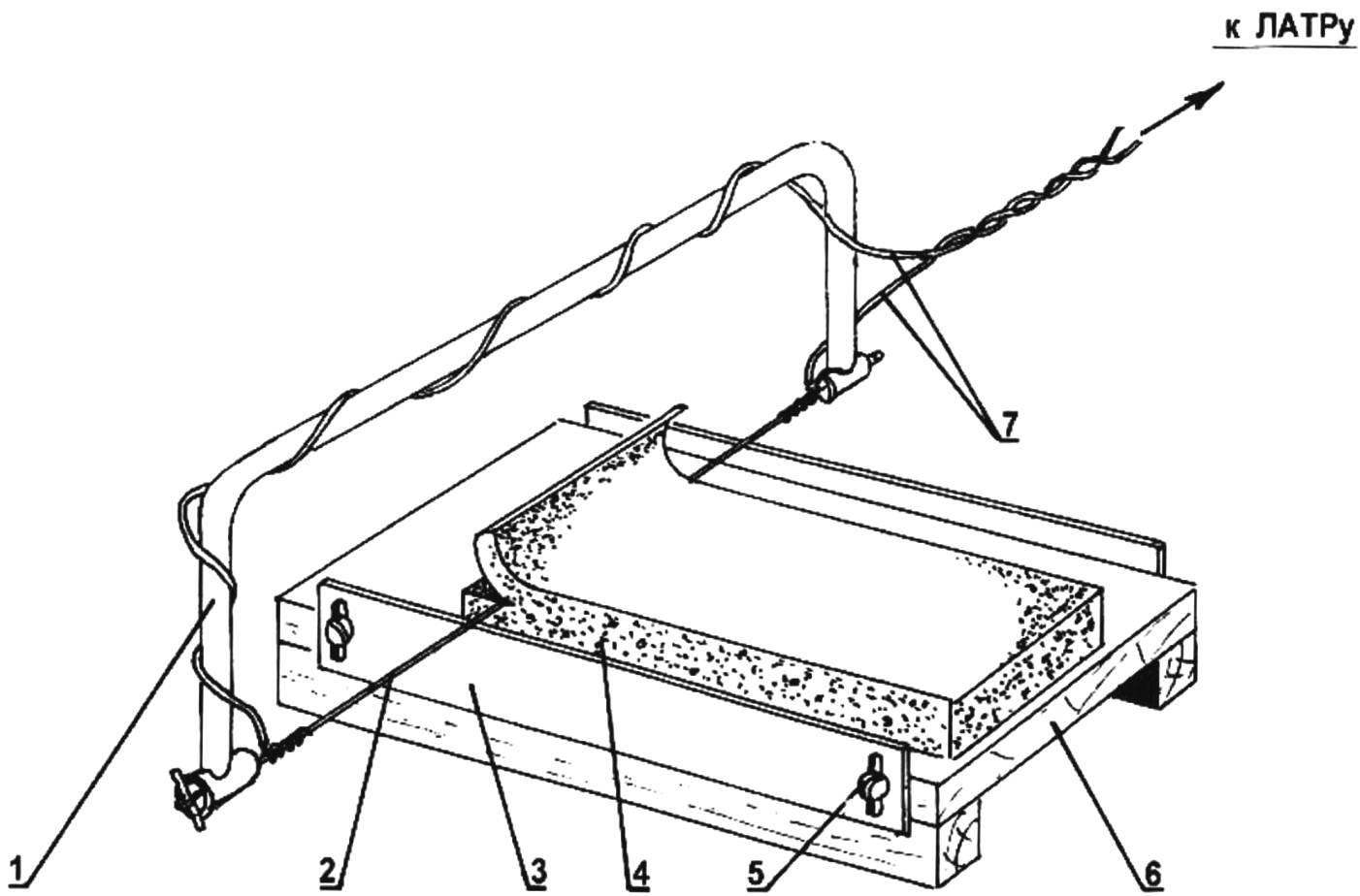

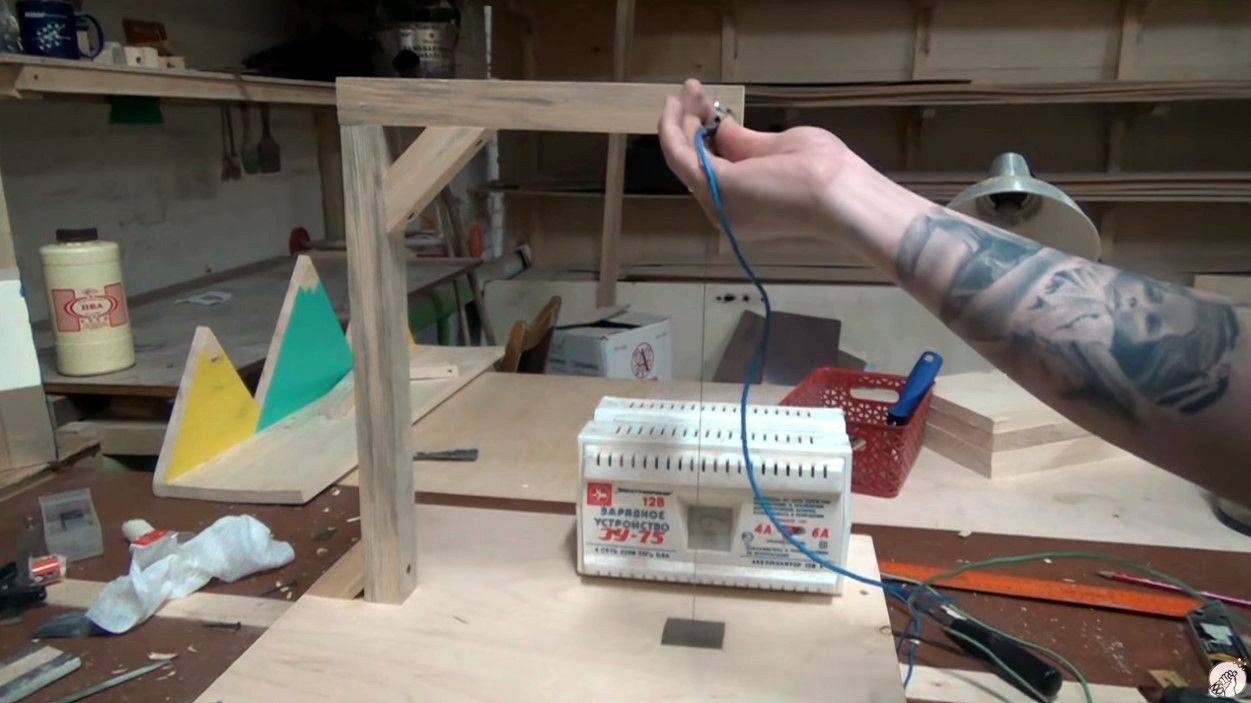

Конструкция станка

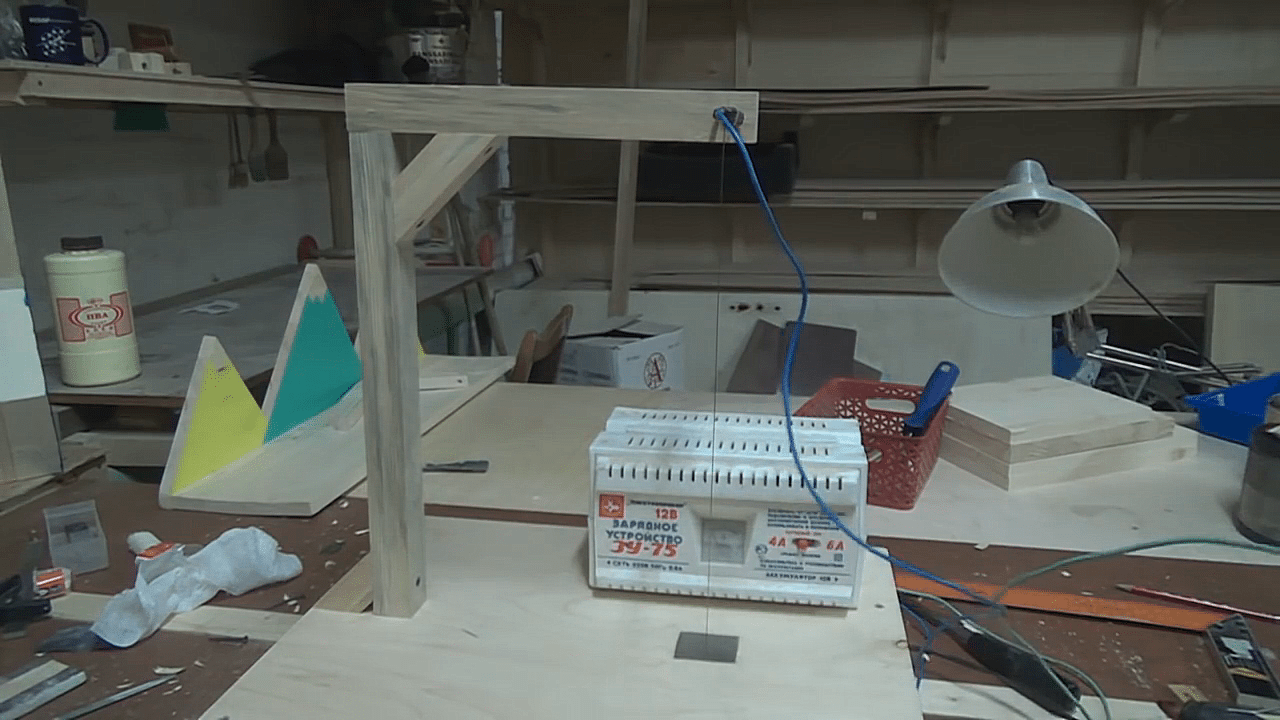

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Самостоятельная сборка порезочного станка

Ручная обработка пенопласта возможна в домашних условиях и небольших мастерских с помощью простого прибора, собранного из подручных материалов. Экструдированный пенополистирол отличается достаточно плотной структурой, поэтому резать плиты можно металлическим инструментом, нагретым до определенной температуры. В качестве режущей поверхности подойдет проволока, подающая электрический ток, с подводом которого и связана основная трудность сборки.

Самостоятельно изготовленный станок позволяет из обычного пенопласта для упаковки получить плитки или бруски подходящей толщины с дальнейшим их применением в тех или иных конструкциях. Таким устройством можно раскраивать еще и поролон или аналогичные материалы, которые нужны для изготовления или ремонта мягкой мебели. Компактные размеры приспособления для резки пенопласта своими руками с помощью нихрома позволяют установить станок в маленькой мастерской или даже на балконе.

Самостоятельно изготовленный станок позволяет из обычного пенопласта для упаковки получить плитки или бруски подходящей толщины с дальнейшим их применением в тех или иных конструкциях. Таким устройством можно раскраивать еще и поролон или аналогичные материалы, которые нужны для изготовления или ремонта мягкой мебели. Компактные размеры приспособления для резки пенопласта своими руками с помощью нихрома позволяют установить станок в маленькой мастерской или даже на балконе.

Для резки пенопласта в домашних условиях понадобится конструкция, которую можно собрать из простых материалов, доступных в любом строительном магазине. Предварительно нужно определить параметры каждого элемента с учетом размеров плит пенопласта, которые придется обрабатывать. В большинстве случаев достаточно следующих деталей:

- Основание из плотной фанеры, ДСП или массива. Можно заказать новые детали или использовать элементы старой мебели (двери, стенки, полки). Для работы с пенопластом достаточно основания 400 x 600 мм.

- Струна или проволока в виде термоножа для пенопласта.

- Металлические стойки, винты, пружины или обычные гвозди для фиксации проволоки. Высота установки резака зависит от предполагаемой толщины готовых плит.

- Крепления для деталей на основании. Достаточно нескольких саморезов, которыми фиксируют элементы конструкции.

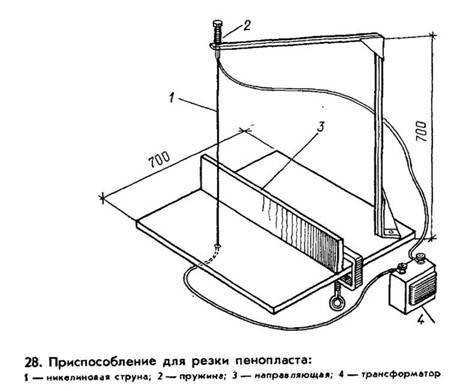

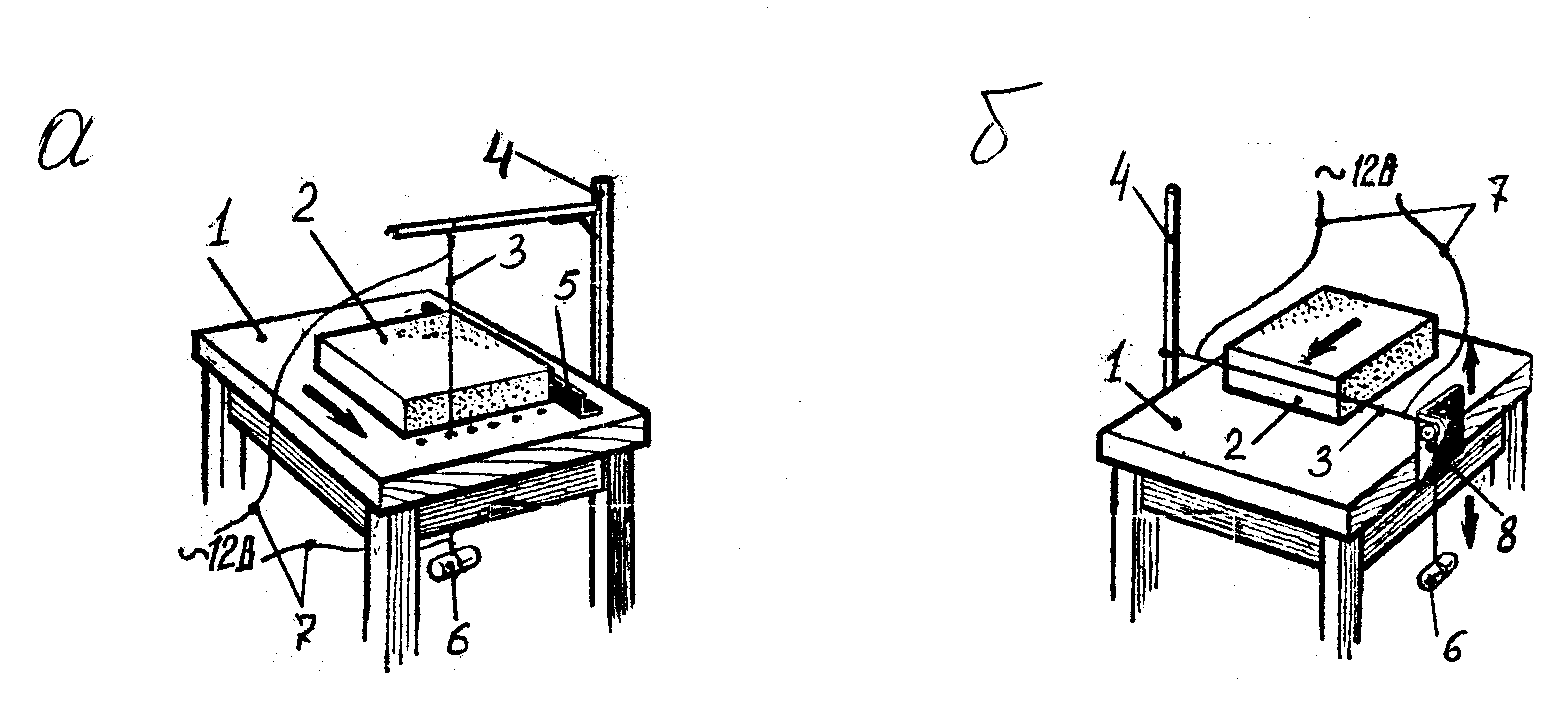

Устройства станка для резки пенопластовых листов

Такой станок для резки пенопласта проходит сквозь пенопластовые материалы легко, быстро, без затруднений. Единственным недостатком использования станков для разрезания материала является невозможность удержать линию разреза ровно и избегать скошенных прорезей и непредусмотренных углов распила. Материал из пенопласта легок, но достаточно плотен. Вернее, характеризуется своеобразной структурой, которая подразумевает специальную технологию распиловки такими приспособлениями, как:

- Острый наточенный нож с удлиненным лезвием;

- Распил ножовкой по металлу средних размеров;

- Строительная пила с мелкими зубьями;

- Профессиональный или самодельный резак для пенопласта;

- Иногда применяется электролобзик, но это совершенно не рекомендуемый способ, так как получить ровные срезу в этом случае практически не представляется возможным. По этой же причине нецелесообразно и использование классической строительной болгарки.

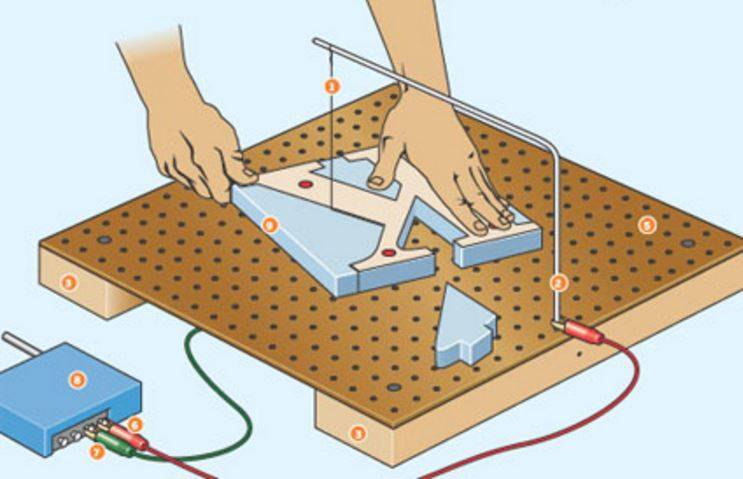

Схема работы резака для пенопласта

Проще всего разрезать пенопласт нихромовой нитью. Такой способ широко распространен и пользуется популярностью мало того, что по причине получения ровного спила, так и благодаря тому факту, что такой станок собирается вручную.

Начнем издалека

Как правило, существует два варианта развития событий относительно утепления собственного дома, независимо от его этажности, да и площади тоже. В основном слой утеплителя прокалывается специалистами–строителями в двух случаях:

- в ходе самой постройки объекта, то есть на момент возведения здания;

- или уже по истечении достаточного периода времени. Причинами дополнительной работы по утеплению является дискомфорт окружающих во время проживания, неуютная комнатная температура, потеря тепла и низкое энергосбережение.

Огромное влияние в эффективности теплосбережения строения оказывают конструкции потолка, материалы, техника установки отделочных материалов.

Профессионалами всегда рекомендуется максимально продуманно утеплять не только стеновые поверхности строения, но и потолочные перекрытия. Ведь в действительности свыше 60% всего тепла, распределяемого по помещению, теряется посредством выветривания через потолок.

Особенности обработки полимерных материалов

Резка полимерных материалов обладает следующими особенностями:

Общая характеристика полимеров

Общая характеристика полимеров

- полимерные вещества обладают высокими упругими свойствами;

- полимерные вещества имеют низкий коэффициент пластичности;

- процесс механического разрушения происходит без пластического течения и носит кускообразный характер;

- процесс обработки полимерного материала требует воздействия небольшой по величине силы резания.

Высокие упругие характеристики таких веществ вызывают обратимую деформацию слоя, лежащего в пределах поверхности резания. Это приводит к взаимному контактированию режущего инструмента с материалом и, как следствие, увеличению сил трения между ними. По этой причине обработку пенопласта рекомендуется вести только острозаточенным и смазанным машинным маслом инструментом.

Величина прилагаемого усилия влияет на точность и качество обработки. Правильный расчет этого усилия позволяет назначить оптимальные параметры оборудования и оценить величину погрешности обработки.

Принципиальная схема машины для резки полимеров

Принципиальная схема машины для резки полимеров

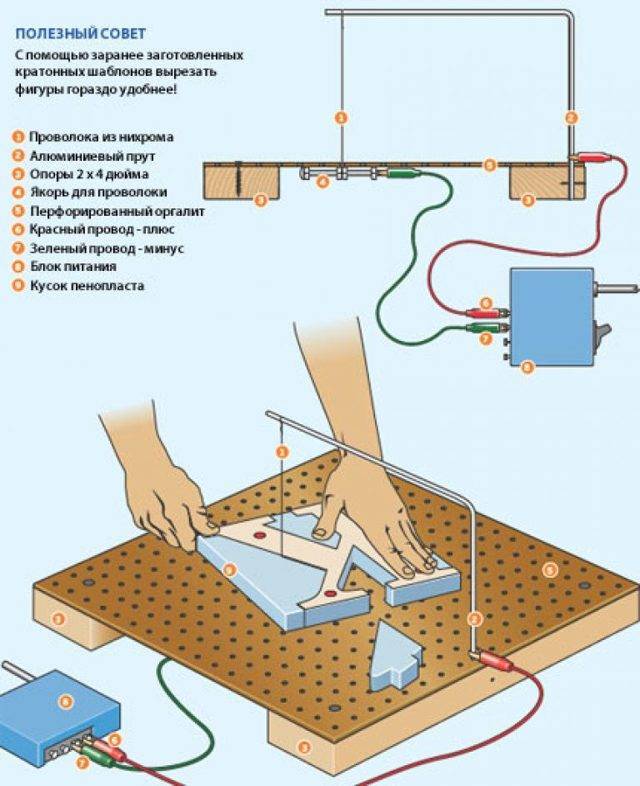

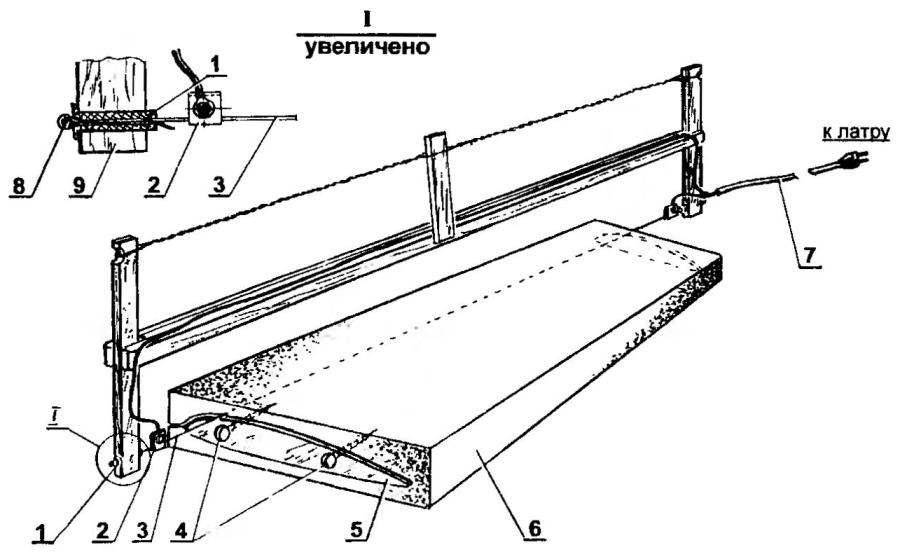

Устройство для линейной резки – как сделать?

Самодельный термонож для раскроя плоских листов вспененного пенополистирола представляет собой простую конструкцию. Принцип ее создания поймет любой народный умелец.

Основа сооружения – рама, сделанная из стального профиля либо деревянных брусков. В нижней ее части монтируется рабочая поверхность из древесностружечных плит, фанеры большой толщины. Некоторые мастера используют листы текстолита для ее сооружения.

Функцию рабочей поверхности может выполнять и обычный стол либо верстак. Тогда необходимость в раме отпадает. А сам процесс сооружения конструкции выглядит следующим образом:

- На столе (иной ровной поверхности) монтируются две вертикальные опоры, которые закрепляются изоляторами.

- К последним через электроконтакты подключают трансформатор для понижения напряжения.

- Между изоляторами протягивается нихромовая проволока. К ней подвешивается специальный груз. Он нужен для натяжения нити.

Функционирует такой резак для пенопласта просто. Электроток проходит по нити, разогревает ее, что приводит к растяжению проволоки. Груз не позволяет последней провисать.

Нагретая нихромовая нитка легко разрезает по горизонтали блок пенопласта, который перемещается руками. В результате этого получаются плоские листы утепляющего материала. Их толщина определяется дистанцией, отделяющей натянутую проволоку от рабочей поверхности стола.

В случаях, когда материал необходимо кроить вертикально, конструкция резчика немного видоизменяется. Раму требуется дополнительно оснастить лапой-держателем. Подвесить к нему нихромовую нить и грузик, пропустив последний через предварительно просверленное в столе отверстие. В него желательно установить полую трубу из металла, которая защитит мастера от ожогов при нагревании проволоки.

Технология самостоятельного изготовления резака

Существует немало вариантов сооружения из подручных средств эффективных резаков для пенопласта. Особой популярностью пользуются два из них – резак и станок с нихромовой нитью. Каждый инструмент достаточно прост в использовании и способен обеспечить ровный и качественный раскрой ячеистого материала.

Резак для пенопласта своими руками

В процессе изготовления режущего приспособления необходимо использовать такие материалы и инструменты:

- шуруповерт или перфоратор со сверлом;

- паяльный прибор;

- два одинаковых карандаша;

- щипцы с округлым сечением на концах;

- клей ПВА или другой термостойкий клеящий состав;

- нить нихромовая;

- две медные проволоки;

- деревянный брусок длинной в 10 сантиметров;

- изоляционная лента;

- двухместный бокс для батареек;

- провода – один метр;

- выключатель.

Для питания такого портативного резака используются две обычные пальчиковые батарейки.

Процесс изготовления

Собрав все необходимые детали можно приступать к сборке конструкции резака:

- На каждом конце деревянного бруска проделать одно отверстие соответствующее диаметру подобранного карандаша. Глубина его должна достигать половины деревянной планки. От края планки нужно сделать отступ в 1,5 сантиметр.

- В нижней части карандашей формировать отверстие для установки проволоки из меди, концы которой свернуть кольцом.

- Пластиковый бокс для батареек усадить сверху бруска на клей. Карандаши зафиксировать тем же составом в ранее проделанных отверстиях.

- Для регулировки тока на струну на деревянной планке установить выключатель.

- Два провода следует припаять к коннектору, расположенному в контейнере для батареек. Оттуда проводник тока вывести к выключателю, а затем зачистить от оплетки концы и с помощью паяльника зафиксировать к медной проволоке на каждом отдельном карандаше. Места соединений изолировать.

- Нихромовую струну туго натянуть, продев и хорошо закрепив между медными кольцами.

В готовый резак следует вставить батарейки и можно приступать к работе. Такой инструмент способен раскраивать пенопласт толщиной до 4 сантиметров. При этом с его помощью можно вырезать несложные фигуры.

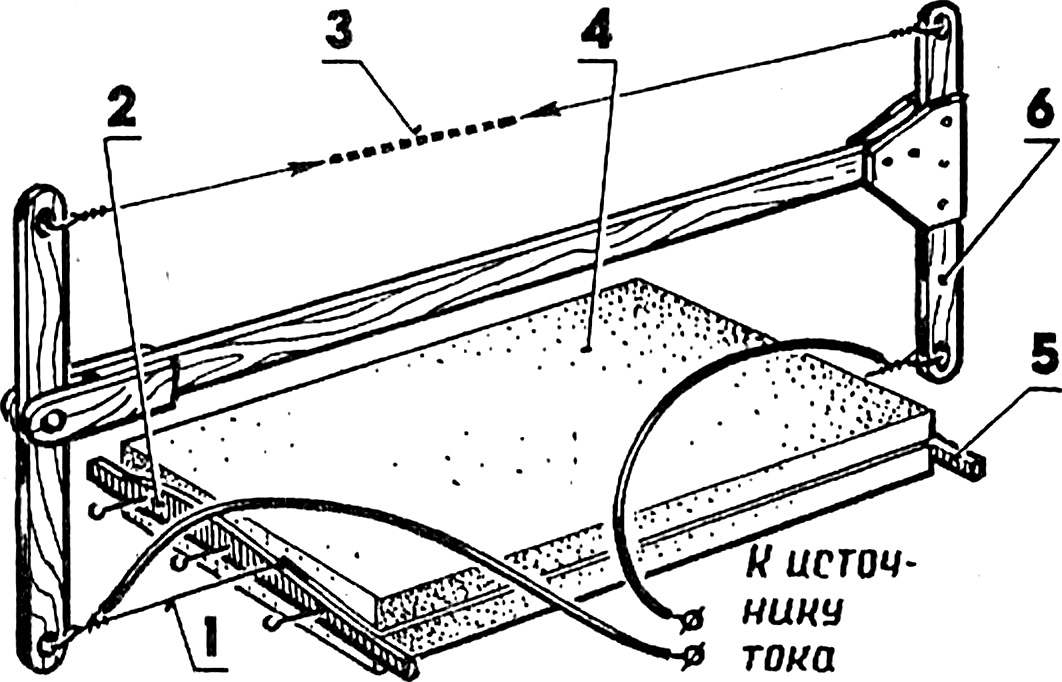

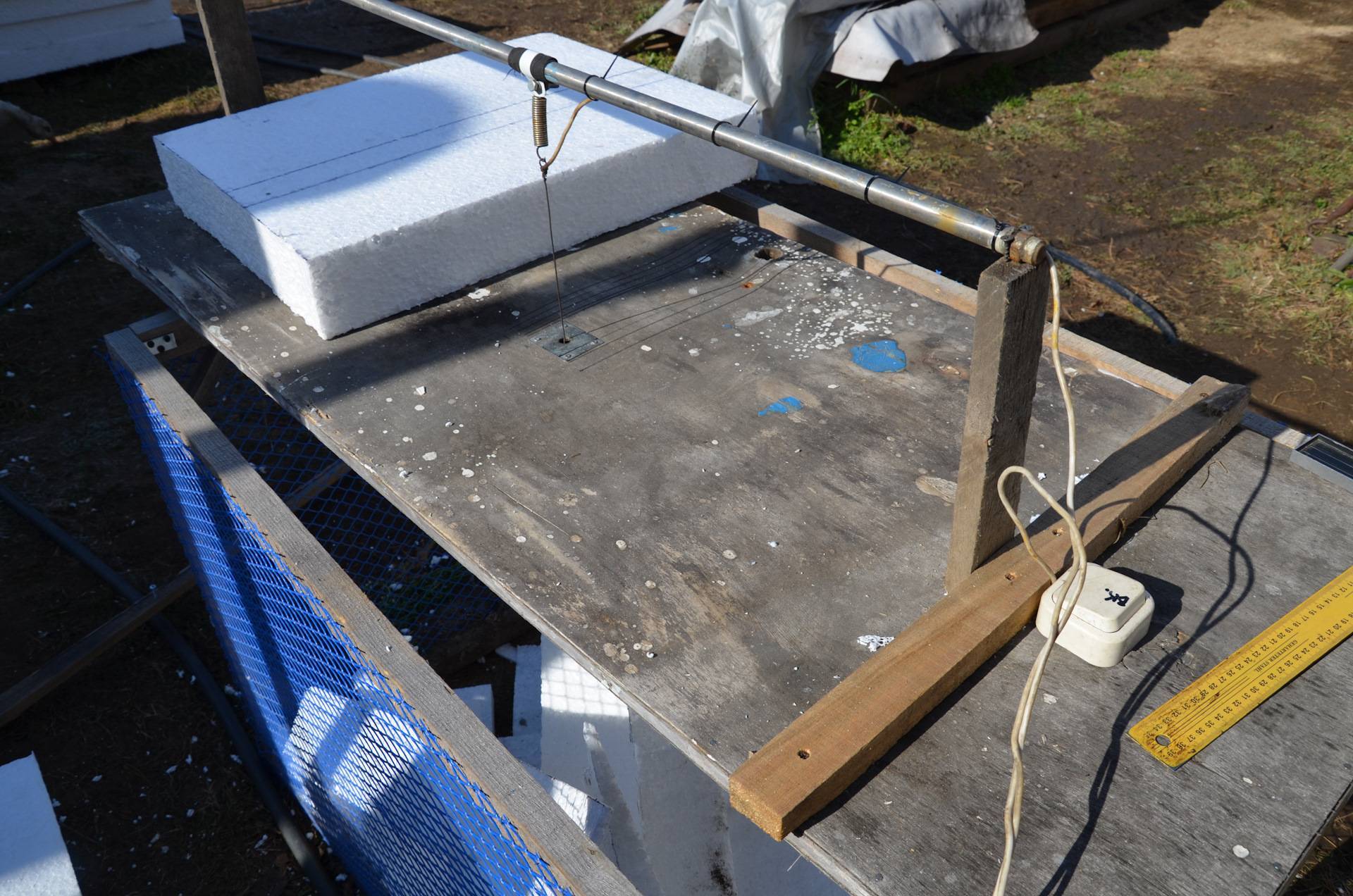

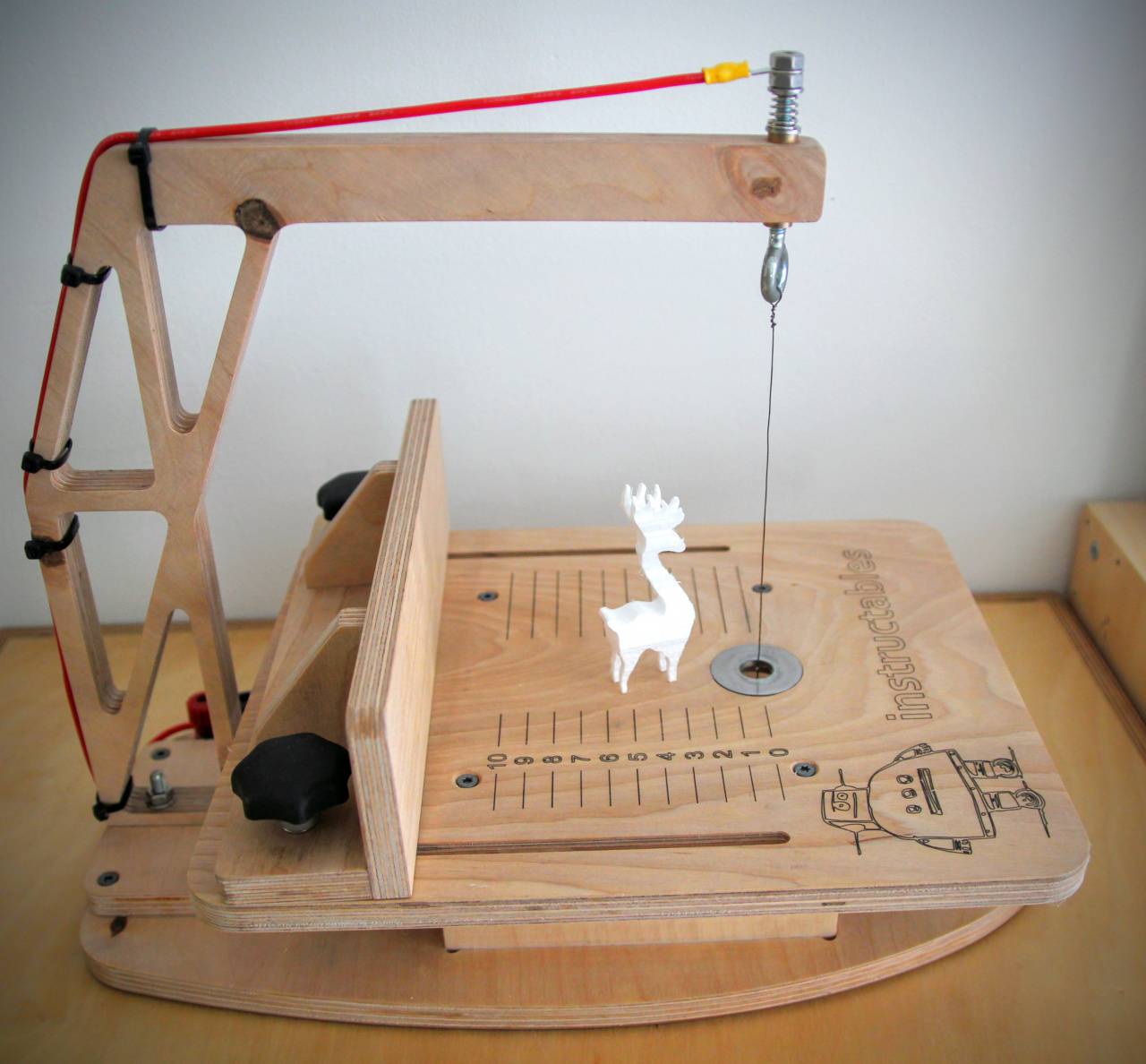

Самодельный станок

Стационарная установка для резки пенопласта позволяет более точно выполнить раскрой ячеистого изделия по намеченным линиям. В процессе обработки не нужно производить движения инструментом, а просто перемещать сам материал. Сделать станок можно своими руками.

Самодельный станок для резки пенопласта

Для изготовления стационарного резака необходимо подготовить такие приспособления:

- два длинных самореза с широкими шляпками.

- нихромовая струна;

- провода для подключения тока;

- реостат для регулировки силы заряда;

- понижающий трансформатор с напряжением в 12 вольт.

В качестве основы используется стол. Опорную часть можно сделать самостоятельно. Основным условием ее изготовления является наличие ровной гладкой поверхности. Размеры стола подбираются произвольно.

Техника изготовления

Самодельный станок собрать не составляет особой сложности:

- По центру стола обозначается продольная линия. На ее концах с двух сторон опорной плоскости фиксируются саморезы;

- Нихромовая нить натягивается между установленными винтами. С одного конца она просто фиксируется, а с другого проводится через пружину. Струна должна располагаться на высоте 10 – 15 сантиметров от уровня поверхности стола.

- Провода, исходящие от трансформатора, подсоединяются к обоим концам натянутой нихромовой нити. С одной стороны самореза, на котором закреплена проволока, подвешивается груз. Он обеспечивает хорошее натяжение режущему элементу.

В действие устройство приводится при подаче питания к трансформатору. Процесс резки происходит за счет нагревания струны. При этом она должна слишком сильно накаляться иначе получится широкий разрез.

Чтобы раскроить пенопласт следует протянуть через раскаленную нить. Ячеистая структура материала позволяет быстро и точно произвести термическую резку. Края изделия от высокой температуры запаиваются, обеспечивая ровность раскроя.

Такая резка требует осторожности и применения мер безопасности. В качестве индивидуальной защиты используются перчатки, а также маска, защищающая от паров исходящих в процессе термической обработки материал. Резку пенопласта в домашних условиях можно осуществлять любым удобным способом

Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя

Резку пенопласта в домашних условиях можно осуществлять любым удобным способом. Главное чтобы подобранный инструмент имел способность обеспечить ровные края и точность раскроя.

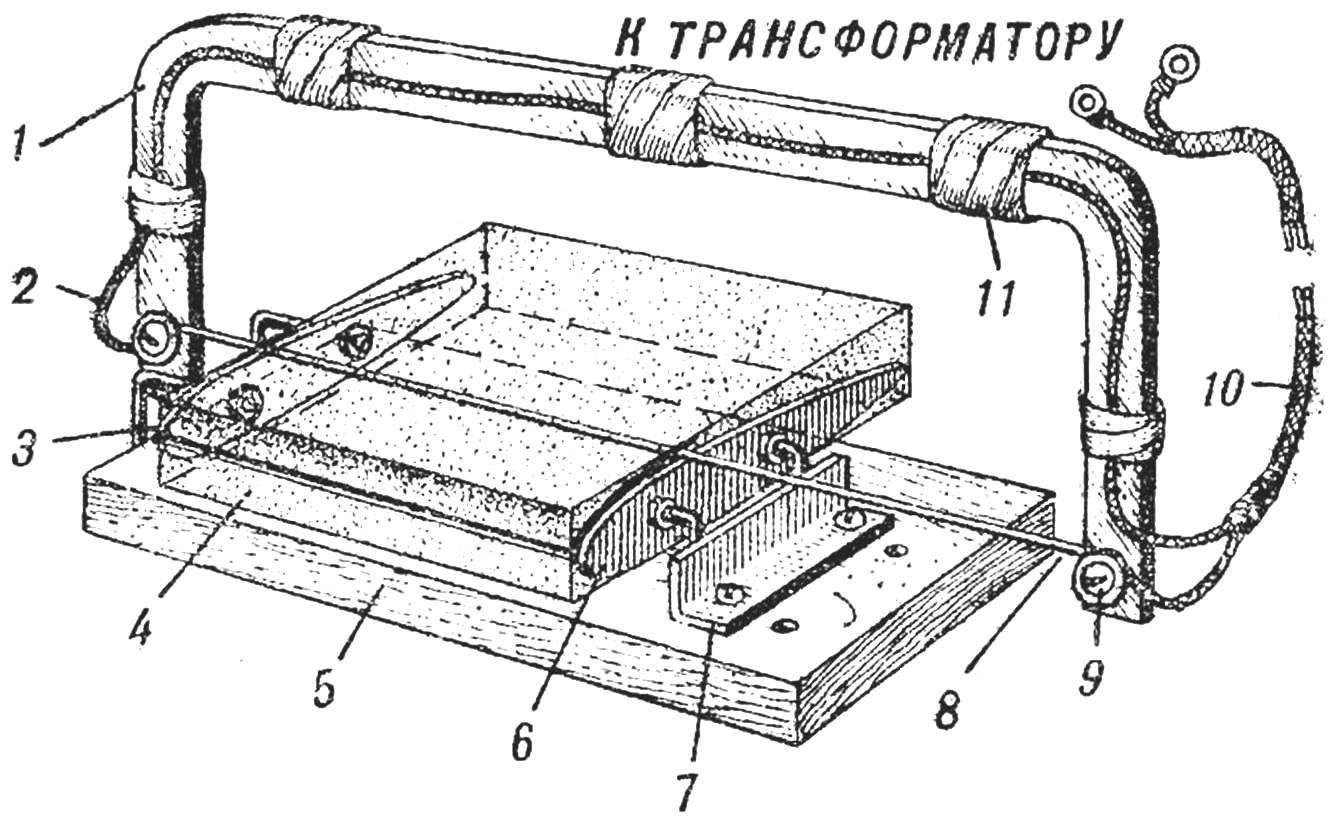

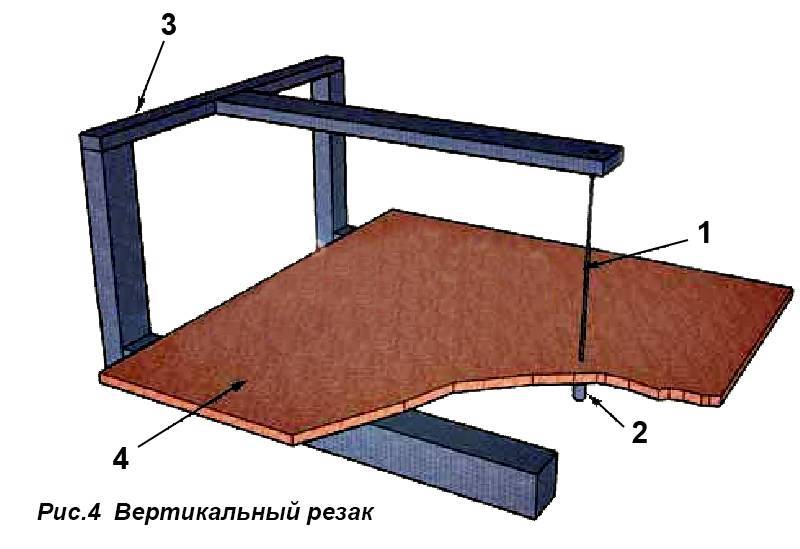

Самодельный станок для вертикальной резки пенопласта

Самодельный электрический станок для вертикальной резки пенопласта в домашних условиях нагретой нихромовой проволокой (лобзик) может иметь следующий вид.

Над столом устанавливается кронштейн из металлической полосы, согнутой под углом 90 градусов. Вертикальная стойка кронштейна крепиться где угодно и как угодно, лишь бы вам было удобно работать, сидя за столом.

К возвышающейся над столом горизонтально согнутой полосе кронштейна крепиться изолятор (снизу полосы), к которому приматывается один из концов нагреваемой нихромовой проволоки и сетевой электрический провод.

Другой конец нити накала опускается вертикально и пропускается через отверстие, просверленное в столешнице станка для резки пенопласта.

Но так как материал стола при резке пенопласта на таком станке начнет подгорать, то нихромовую проволоку следует пропустить через металлическую втулку с миллиметровым отверстием. А втулку замуровать заподлицо с поверхностью стола.

Снизу (под столешницей) к пропущенному через втулку нагревательному электрическому проводу станка подсоединяется второй сетевой провод, к концу нихромовой проволоки подвязывается груз.

Под сетевыми проводами станка для вертикальной резки пенопласта в домашних условиях здесь понимается электрическая подводка, идущая от понижающего напряжение устройства.

Принцип работы и электрическая схема станков для горизонтальной и вертикальной резки пенопласта остаются одними и теми же. Но на вертикальном станке-лобзике понадобиться только один изолятор.

* * *

Темы летней и зимней рыбалки

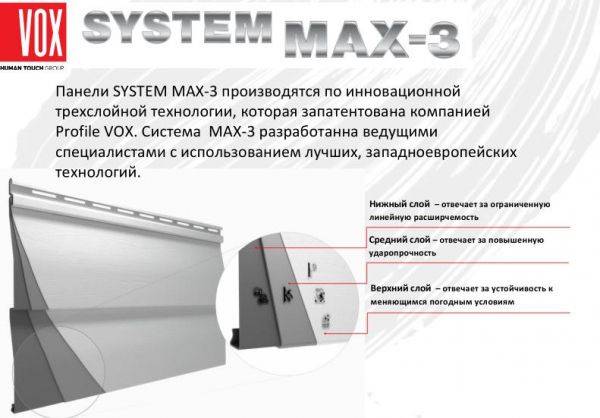

Электрическая схема станка для резки пенопласта

На соседнем рисунке показана электрическая схема самодельного станка для резки пенопласта нагретой нихромовой проволокой в домашних условиях, где первичная обмотка трансформатора подключается к сети переменного тока.

Тр – это понижающий напряжение силовой трансформатор. Отводы с его вторичной обмотки подключаем к любому электрическому переключателю. Это могут быть и обычные контактные гнезда.

С общей клеммы переключателя заводим провод к одному из крайних контактов реостата R. В качестве регулирующего в электрической цепи ток устройства используем школьный реостат или мощный проволочный потенциометр, который крепим на лицевой панели коробки.

До подключения самодельного станка для резки пенопласта к бытовой электрической сети ползунок на реостате должен быть установлен на максимальное сопротивление.

Одна выходная клемма устройства электропитания станка для резки пенопласта в домашних условиях заводится от начала вторичной обмотки трансформатора. К другой выходной клемме следует подсоединить провод с ползунка потенциометра.

Возможно, в вашей электрической схеме электрического станка для резки пенопласта реостат окажется лишним. Попробуйте сначала подобрать нужное для нагрева проволоки напряжение различными комбинациями подключений обоих питающих проводов к различным гнездам.

Не знаю как сейчас, но раньше для работы в помещениях с неагрессивными средами безопасными считались устройства с выходными напряжениями до 36 вольт.

Вот вам и придется для своего самодельного станка для резки пенопласта в домашних условиях найти какое-то электрическое устройство и подключить его по предложенной выше схеме.

Возможно, подойдут электрические устройства для зарядки аккумуляторов и трансформаторы маломощных сварочных аппаратов. Главное, чтобы у них была возможность плавного (или ступенчатого) изменения выходного напряжения (тока).

Кроме того, вам ведь не всегда нужно резать на своем станке нагретой нихромовой проволокой очень большие листы пенопласта. Их можно сначала нарезать по длине и ширине ножовкой, затем распластать вдоль разогретой нихромовой проволокой.

В заключение материала.

Разогрев включенной в электрическую схему станка для резки пенопласта нити накала с высоким сопротивление проходящему сквозь нее току зависит от толщины проволоки, наиболее ходовые диаметры которой находятся в пределах 0,2-0,5 мм. Увеличение диаметра нихромовой проволоки приведет к более интенсивному нагреву всей электрической цепи.

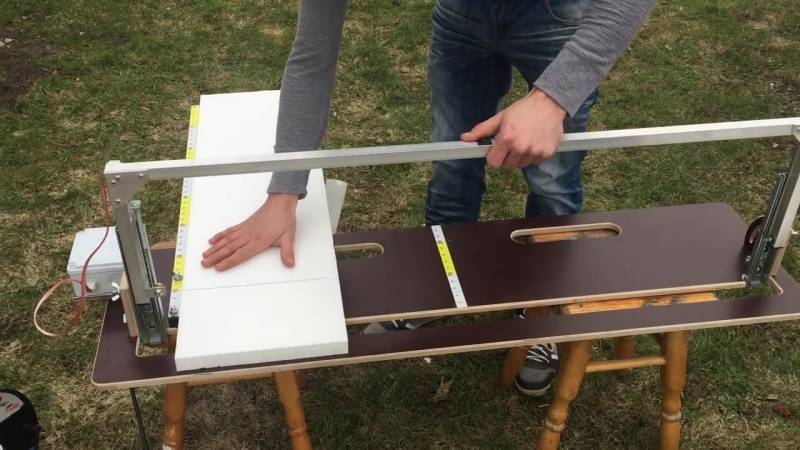

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

Шаг 3. Закрепление нихромовой спирали. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

Рекомендуем вам еще:

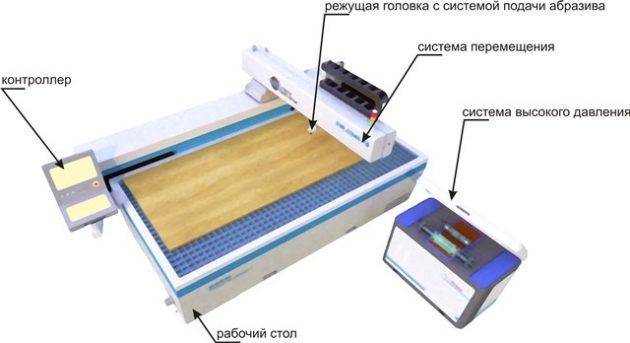

Виды станков с ЧПУ для резки пенопласта

Станки с ЧПУ, используемые для обработки полимерной продукции, классифицируют по нескольким признакам.

В зависимости от конструкции, оборудование с ЧПУ может быть:

- портативное;

- стационарное.

Портативное. Эти модели характеризуются простотой конструкции и возможностью их беспрепятственного перемещения. Кроме того, их можно собирать своими руками. Подобные агрегаты используются для выполнения небольшого количества задач и выпуска небольших партий товара.

Стационарное. Устанавливаются на длительное время и характеризуются большим весом, габаритами, сложностью устройства и многофункциональностью. Часто такие станки оснащены числовым программным управлением (ЧПУ), используемым для автоматизации процесса резки больших объемов продукции.

По способу обработки станки с ЧПУ бывают:

- С продольным и/или поперечным способом 2D-резания. В станках этого типа движение режущего механизма осуществляется в одной из пространственных осей.

- Для получения сложных объемных фигурных изделий (3Д-резание).

В станках этого типа режущий механизм двигается по осям X и Y пространственной системы координат при помощи механизмов, управляемых компьютерным программным управлением.

https://youtube.com/watch?v=APj_7LVrnBk