Достоинства и недостатки

К основным достоинствам СПМ относят следующие факторы:

- Высокие прочностные показатели, по уровню которых СПМ превосходят большинство полимеров и сплавов цветных металлов и могут быть сопоставимы с конструкционной сталью.

- Небольшой удельный вес, показатели которого «умещаются» в диапазоне 1,4-2,1 г/см³. Для сравнения – удельный вес стали составляет 7,8 г/см³.

- Высокий показатель удельной прочности, рассчитываемой как арифметическое отношение величины предела прочности к удельному весу или плотности. Для СПМ удельную прочность оценивают в пределах 90,0 единиц, тогда как у стали она всего 3,1.

- Высокую химическую инертность по отношению к коррозии и агрессии со стороны кислот, щелочей и солей. СПМ устойчивы к воздействию бытовых загрязнителей и моющих средств, не поддаются воздействию большинства растворителей..

- Стойкость к бактериальному воздействию, стеклопластик не подвержен гниению и разложению.

- Низкую теплопроводность, благодаря которой СПМ применяются для создания теплоизолирующих конструкций в строительстве, судостроении и т.п.

- Отличные диэлектрические свойства.

- Возможность окраски стеклопластика на этапе изготовления. СПМ не выгорают на солнце, отлично удерживают красящий пигмент, на них можно наносить узоры.

Из «минусов» СПМ отмечают следующие:

- сравнительно низкий модуль упругости, вследствие чего могут происходить нежелательные деформации при изгибе изделий, например, стеклопластиковой арматуры в бетонных колоннах;

- слабая износостойкость, плохо переносит абразивные воздействия;

- подверженность к потере прочности и деформациям по истечении нескольких лет эксплуатации;

- образование канцерогенной пыли при механической обработке, что требует использования средств защиты для задействованного персонала;

- зависимость качества изделия от процесса изготовления;

- анизотропия прочностных и других качеств.

Производство

Пластиковый композитный настил получают в процессе пултрузии – сухое стекловолокно непрерывно смешивается с термоактивной смолой высокого качества. Пултрузия – особая технология, используемая для производства конструкционных профильных изделий из ориентированных в одноосном пространстве волокнистых пластиков. Сырье вытягивают при нагреве до 150 формфакторов. Обязательна предварительная пропитка термоактивной смолой (обычно это полиэфир).

Составляющие смеси:

стекловолокно (в районе 35%);

смолы;

цветной пигмент.

Смолы выбирают по требованиям к конечным характеристикам, других параметров. Именно смола определяет эксплуатационные параметры конечного продукта – например, предельные весовые нагрузки, стойкость к коррозии, химическим воздействиям, пр.

| Тип настила | Высота решетчатого настила | Ширина несущего элемента настила, мм | Чистовой размер ячейки, мм | Стандартные размеры панелей (модулей), мм | Вес (кг/кв. м) |

| ISO 15 | 15 | 6 | 44×44 | 1022×3007 1220×3660 | 5,5 |

| ISO 25 | 25 | 7 | 30×30 | 1000×2000 1220×3600 | 11 |

| ISO 30 | 30 | 7 | 30×30 | 1000×2000 1200×3660 | 13 |

| ISO 30 micro | 30 | 7 | 14×14 | 1000×2000 1200×3660 | 15 |

| ISO 38 | 38 | 7 | 30×30 | 1000×2000 1220×3660 | 18 |

| ISO 38 micro | 38 | 7 | 14×14 | 1000×2000 220×3660 | 19,5 |

| ISO 50 | 50 | 8 | 42×42 | 1000×2000 1220×3660 | 21 |

Наше предложение

АО «Солид» производит настилы из стеклопластика, сварные и прессованные настилы разных типоразмеров и форм и предлагает купить на выгодных условиях. У нас доступные цены, отличный сервис, есть все гарантии и сертификаты. Это делает предложение одним из лучших на рынке Санкт-Петербурга и Ленинградской области. Способы доставки разные, уточняйте.

Преимущества композитных настилов

Современные технологии предъявляют свои, достаточно высокие требования к составляющим инженерных систем. Пластиковый композитный настил – разновидность решетчатого настила, состоящего из стекловолокна и смолы. Он дополняет функционал изделий, придает им дополнительные свойства. Основные преимущества стеклопластикового решетчатого настила:

Экономичность

Настил из стеклопластикаснизит затраты на выполнение монтажа, транспортировку, обслуживание, что в итоге улучшит конкурентоспособные свойства применяемых материалов.

Небольшой вес

Пластиковые настилы легче решетчатых стальных настилов в 4 раза, что позволяет снижать массу готовой конструкции, сокращать трудозатраты и уменьшать количество используемой техники в ходе обслуживания и монтажа.

Хорошая прочность

Решения выдерживают значительные нагрузки, обеспечивают комфорт, безопасность передвижения. Предельно допустимые показатели нагрузок на метр квадратный стеклопластикового настила – 15015 кг.

Стойкость к химическим воздействиям

Повышенная сопротивляемость к воздействию щелочей, кислот, нефтепродуктов и других агрессивных сред. Пластиковые поверхности не разрушаются и сохраняют оптимальные параметры длительное время.

Большой диапазон рабочих температур

От -100 и до +180 градусов. При температурных колебаниях особых деформаций не будет, сфера применения материала из стеклопластика расширится.

Стойкость к коррозии

В результате поддерживается оптимальная целостность и непревзойденная надежность составляющих весь срок эксплуатации.

Пожароустойчивость

Композитные плиты трудновоспламеняемые и самогасящиеся, поэтому аварийные ситуации исключены. Стеклопластик длительное время выдерживает контакт с предельными температурами, не воспламеняясь.

Установка, обработка композитного настила сложностей не представляют – во многом за счет легкости и простых конструктивных форм. Есть возможность делать подгонку на месте монтажа, чтобы экономить время, уменьшать расходы на замену, установку отдельных компонентов систем.

Проводить техническое обслуживание не нужно. Конструкции из строя практически не выходят, поэтому производственные простои, связанные с заменой, обслуживанием, исключены. Долговечность качественной конструкции – около 50 лет.

Сферы применения.

| 3. Применение |

Благодаря своим уникальным характеристикам, пластиковый настил широко используется в промышленном, гражданском строительстве, в химической, пищевой, нефтехимической, энергетической, металлургической промышленности, нефтеперерабатывающей отрасли, сельском хозяйстве и др.

Вот лишь некоторые из примеров в более детальном рассмотрении:

Химическая промышленность. Благодаря стойкости стекловолоконных изделий к воздействию щелочей, кислот, солей и других активных химических соединений. Покрытие, выполненное из стеклопластиковых плит, может широко применяться в медицинских и химических лабораториях, на химзаводах и складах.

Сельское хозяйство.

Пластиковые полипропиленовые основания при использовании в сельскохозяйственной сфере позволяют в первую очередь сохранять температурные режимы напольных покрытий. При больших площадях фермы применение решетчатого настила или перфорированного из традиционного металла, пришлось бы затратить дополнительную энергию на обогрев больших площадей напольных покрытий в непосредственных загонах животных, т.к. металл имеет очень хорошую теплопроводность. Пластиковые полы лишены этих недостатков, к тому же они не окисляются от действия воды, что в разы увеличивает срок их службы.

Общие инженерные сооружения. Высокая противоскользящая способность, устойчивость к интенсивной влажности, хороший запас прочности, стойкость к соленой среде делают стеклопластиковый настил ходовым материалом в качестве покрытия мостов, причалов и платформ.

Стеклопластиковая площадка. Нефтехимическая промышленность. | Платформа из стеклопластикового настила |

Переход из пластикового настила. Промышленное строительство. | Пластиковый полипропиленовый настил в отделке скотоводческих ферм |

Простота монтажа, подгонки под необходимые параметры и легкость материала позволяет быстро строить временные переходы, технические площадки и монтировать покрытие практически на любое основание.

Области использования этого современного материала практически безграничны. Вы всегда можете получить грамотную консультацию по интересующему вопросу о применении или покупке пластикового настила GFK по контактным телефонам:

РУСнастил

(499) 638-22-08

115230, г. Москва, Электролитный пр-д, дом 3

(831) 423-11-12

603009, г. Нижний Новгород, пр. Гагарина, 176

Требования к помещению

При производстве стеклопластика, химической пыли и различных примесей веществ в воздухе не избежать. Обязательным условием к помещению является полная фильтрация и циркуляция воздуха. Для рабочих также потребуется постоянная покупка защитных масок и респираторов. В помещении должна быть установлена пожарная сигнализация. Температура в помещении производства должна быть не ниже 15 градусов.

Помимо помещения для производства, необходим склад для готовой продукции минимум 200 кв.м. В идеале нужно иметь два склада, один для заготовок и материала, второй под готовое изделие. Их также необходимо оборудовать системой отопления и пожарной сигнализацией.

Как устанавливать настил

Основные типы креплений плит с ячейками 30*30 мм:

Установка решетки на опорную структуру путем фиксации плит крепежными планками, сверлить отверстия в опорах не нужно.

Фиксация креплением к опоре – без применения дополнительных элементов.

Соединение листов друг с другом – используются скобы, опорная структура не нужна.

Крепление на горизонтальную плоскость – настил фиксируют скобой.

Для плит с ячейками 14*14 задействуют опоры, фиксация идет к ним без дополнительных шайб (достаточно болтов). Изделия с закрытыми ячейками крепят на опоры – за счет сплошной плоскости область фиксации будет произвольной, без шайб.

Оборудование для изготовления изделий из термореактивных СПМ

К основному технологическому оборудованию и вспомогательным техническим средствам, задействованным при изготовлении стеклопластиковых изделий на основе термореактивных связующих, предъявляются два основных требования:

- обеспечение равномерной подачи стекловолокнистого наполнителя или качественной укладки армирующих стекловолокон на поверхность шаблона-матрицы;

- обеспечение полноценной пропитки наполнителя связующим термореактивным составом.

Для каждой методики изготовления изделий из СПМ предлагаются различные модели технологического оборудования от ведущих производителей в сфере производства композитных полимеров.

Рассмотрим наиболее распространенные предложения по оборудованию для напыления, вакуумной формовки и намотки стеклопластиков.

Для напыления

Признанным лидером в производстве аппаратуры для изготовления изделий из СПМ является компания GlasCraft (Германия), которую в 2008 году приобрела компания Graco (США).

Стоимость комплекта аппаратуры, оснащенной пистолетом-распылителем рубленого ровинга и распылителем компонентов связующего состава, составляет 13 000 долл. США.

Из отечественных производителей качественную аппаратуру для напыления производят в цехах .

Для вакуумной формовки

Приоритеты среди производителей систем вакуумной формовки те же, что и для напыления – американские Graco и MVP. Стоимость их оборудования колеблется в пределах 12- 15 тыс. долл. США.

Однако для большинства российских предпринимателей, решивших заняться изготовлением стеклопластиковых изделий, вопрос комплектования мастерской или цеха вакуумной формовки решается путем приобретения разрозненных элементов от российских, белорусских и украинских производителей, включая китайский контрафакт, и сборки на их основе полноценной вакуумной установки.

По разным оценкам в этом случае приходится затратить не более 250-400 тыс.руб.

Остается только прикупить силиконовые вакуумные мешки и оснастить предметный столик для размещения шаблона.

Для намотки

Изготовление стеклопластиковых труб или емкостей методом намотки осуществляется на заводах по изготовлению стеклопластика, оснащенными технологическими линиями, включающими следующее оборудование:

- намоточные станки;

- станки пропитки и подачи сырья;

- системы поддержки и центровки трубной оснастки;

- систем регулировки скорости вращения.

Комплектация оборудования завода по изготовлению изделий намоткой стеклопластика осуществляется в соответствии с техническим проектом.

Стоимость оборудования для одной линии может составлять до нескольких миллионов рублей.

Технические качества и физико-механические характеристики

Стеклопластики выгодно отличаются от других конструкционных материалов, сочетая высокие прочностные показатели с малым удельным весом, за что их нередко называют «легкими металлами».

Благодаря варьированию пространственной ориентации армирующих стекловолокон и состава связующих смол, удается регулировать в нужном направлении технические характеристики и физико-механические свойства стеклопластиков.

В таблице приведены усредненные прочностные показатели для СПМ на различных связующих смолах.

| Наименование показателя | Единица измерения | Значение показателя для стеклопластиков на основе различных смол | ||

| Полиэфирная | Эпоксидная | Фенолформальдегидная | ||

| Плотность | г/см³ | 1,4-1,75 | 1,6-1,9 | 1,5-1,8 |

| Плотность при растяжении | МПа | 140-450 | 400-600 | 300-500 |

| Прочность при статическом изгибе | МПа | 150-500 | 400-800 | 200-600 |

| Прочность при сжатии | МПа | 150-300 | 200-400 | 100-300 |

| Модуль упругости при растяжении | ГПа | 11-25 | 22-32 | 18-25 |

Для сопоставления физико-механических характеристик стеклопластика с аналогичными показателями других материалов в таблице ниже приведены сравнительные данные для СПМ, ПВХ, стали и алюминия.

| Физико-механические характеристики | Стеклопластик | ПВХ | Сталь | Алюминий |

| Плотность, кг/м³ | 1600-2000 | 1400 | 7800 | 2700 |

| Разрушающее напряжение при сжатии (растяжении), МПА | 410 | 41-48 | 410-480 | 80-430 |

| Разрушающее напряжение при изгибе, МПа | 690-1240 | 80-110 | 400 | 275 |

| Модуль упругости при растяжении, ГПа | 21-41 | 2,8 | 210 | 70 |

| Модуль упругости при изгибе, ГПа | 27-41 | 2,8 | 210 | 70 |

| Коэффициент линейного расширения, *10-6м/град | 5-14 | 57-75 | 11-14 | 140-190 |

| Коэффициент теплопроводности, ВТ/мК | 0,3-0,5 | 0,15-0,16 | 46 | 140-190 |

Преимущества стеклопластиков

Стеклопластик имеет множество преимуществ, которые обуславливают его важное место в современном мире. Рассмотрим наиболее ценные из них:

Небольшая плотность. Удельный вес марок стеклопластикового материала варьируется в широких пределах от 400 кг/куб.м до 1800 кг/куб.м. Средняя принятая величина плотности равна 1100 кг/куб.м, что чуть выше плотности воды. Для сравнения у металлов удельный вес намного больше, так у стали – 7800 кг/куб.м, у легкого дюралюминия 2800 кг/куб.м. У полимеров общего назначения плотность колеблется от 900 кг/куб.м (у полипропилена) до 1500 кг/куб.м (ПВХ и некоторые полиэфиры) и 1800 кг/куб.м (некоторые реактопласты). Такая легкость придает стеклопластику особые преимущества для использования в транспортной индустрии, где важна экономия топлива на перемещение. То же самое ценно при складских и прочих логистических применениях.

Хороший диэлектрик. Стеклопластики обладают высокими диэлектрическими свойствами, что делает их отличными электроизоляторами. Эта характеристика нашли широкое применение в электротехнике, в том числе для выпуска электронных плат.

Стойкость к коррозии. Стеклопластик стоек как к химическим, так и к электрохимическим воздействиям, что обуславливает его коррозионную резистентность. Используя определенные смолы в качестве связующих для стеклоктани можно произвести стеклопластики, которые будут иметь стойкость к очень агрессивным химикатам, даже к концентрированных кислотам и щелочам.

Эстетические свойства стеклопластиков. В процессе производства данный композит можно окрасить в разные цвета, оттенки и их комбинации. При соблюдении правильной технологии и красителей стойкость цвета может сохраняться в течение всего срока службы изделия.

Хорошая прозрачность. При использовании определенных видов смол существует возможность изготовить прозрачные стеклопластики. Их оптические показатели лишь несколько хуже, чем у силикатного стекла.

Отличная физико-механика. Несмотря на невысокую плотность, стеклопластики характеризуются достаточными механическими свойствами. При определенных условиях производства композита – специальная полимерная основа и правильно подобранная стеклоткань – получают стекломатериал с более высокими физико-механическими свойствами, чем некоторые металлы и даже марки стали.

Теплоизоляционность. Стеклопластик – это композит с небольшим коэффициентом теплопроводности. Однако, при изготовлении сэндвич-конструкций с использованием стеклопластиков, получают еще более изоляционные материалы. Для этого слои пластика чередуют с высокопористыми пластиками, например пенополиуретаном, вспененным полистиролом. Эти сэндвич-конструкции находят применение как теплоизоляцию в строительстве фабрик и заводов, судостроении, вагоностроении и т.п.

Простое изготовление. Стеклопластиковые детали можно производить разными способами. Обычно такое производство не подразумевает больших инвестиций в станки, оборудование и материалы. Самый простой вариант выпуска таких продуктов – ручное формование. Для него нужна лишь изготавливаемая из подручного сырья (дерева, пластика, металла) матрица и несколько несложных инструментов и оснастки. На сегодняшний день в ходу матрицы из самого стеклопластика, которые также легко и недорого изготовить, к тому же они обладают отличной стойкостью и долговечностью. Таким образом, можно сказать, что стеклопластиковые детали воспроизводят сами себя.

Способы переработки

Самый простой способ переработки стеклопластика в конечные изделия без применения специального оборудования – это ручное (контактное) формование. Волокно для придания требуемой формы выкладывается на матрицу, затем валиками и кистями пропитывается смолой (выводятся пузырьки воздуха) и отверждается при нормальных условиях (для ускорения процесса в сушильных камерах). После изъятия с матрицы производиться ручная доработка изделия, при необходимости покраска и создание технологических отверстий.

Более технологичным способом получения стеклопластика является напыление ровинга (стеклонити). Для этого используется специальный пистолет с ножом-измельчителем, который рубит ровинг на части заданной длины и под действием сжатого воздуха от компрессора подает их на напыляемую поверхность. Одновременно с этим пистолет распыляет смолу с заданной интенсивностью подачи. После напыления требуется прикатка валиком для удаления остаточного воздуха. Затем изделие отверждается. Главным недостатком данного метода является сложность равномерного распределения смолы и стекловолокна, а также относительно высокий расход смолы.

Для изготовления круглых, цилиндрических и овальных пустотелых изделий из стеклопластика используют метод намотки. Он заключается в пропуске стекловолоконной нити через ванну со смолой с последующим прохождением через ролики для удаления избытка смолы и намотки на матрицу. Матрица повторяет форму конечного изделия.

Также применяются методы формования при помощи вакуума и инфузии, пултрузия, методы трансферного формования, а также технологии RTM, базирующиеся на инжецировании смолы в пресс-форму, где между пуансоном и матрицей располагают стекловолокно.

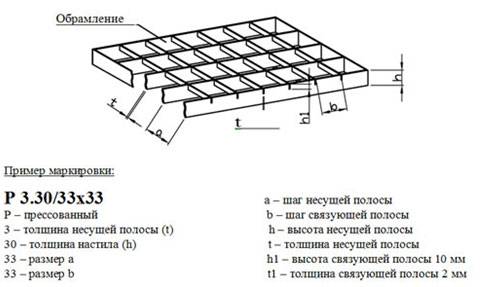

Прессованный настил (Р)

Прессованный настил (Р) изготавливается по DIN 24537 методом холодной запрессовки связывающих полос и несущего элемента (полою) из малоуглеродистой стали S235JR (аналог марки Ст.08 КП РФ) без покрытия или с покрытием горячим цинком или из нержавеющих сталей. Процесс изготовления прессованного настила осуществляется на специальном оборудовании.

Решетчатый прессованный настил изготавливается максимальными габаритами 2000×2000 мм, где 2000 мм — размер несущей полосы, а 2000 мм — размер связующей полосы.

Или максимальными габаритами 2100×1700 мм, где 2100 мм — размер несущей полосы, а 1700 мм — размер связующей полосы.

В качестве несущей полосы при производстве прессованного настила применяется резаная полоса из рулонной стали.

В качестве связующей полосы используется плющильная лента или любая другая лента с аналогичными характеристиками по выбору изготовителя.

Несущим элементом прессованного настила является ТОЛЬКО ПОЛОСА, которая определяет его длину. Связующая полоса только фиксирует положение несущей полосы, и НАГРУЗКИ НЕ НЕСЕТ.

Размеры ячеек и несущих полос прессованного решетчатого настила указан в таблице ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ. Расчет нагрузки для прессованного настила определяется на основании данных, представленных в ТАБЛИЦЕ НАГРУЗОК.

РАЗМЕРЫ НЕСУЩЕЙ ПОЛОСЫ

| Высота | 20; 25; 30; 40 | 20; 25; 30; 35; 40; 50 | 30; 40 |

| Толщина | 1,5 | 2; 3 | 4 |

РАЗМЕРЫ ПОПЕРЕЧНОЙ ПОЛОСЫ

| Высота | 9 | 9 | 12 |

| Толщина | 1,5 | 2 | 2; 3 |

РАСПРЕДЕЛЕНИЕ ЯЧЕЕК СТАНДАРТНОЕ

| Размер ячейки (между несущими полосами) | 16; 22; 33; 44; 55; 66; 77; 88; 99 также другие нестандартные* | ||

| Шаг ячейки (между поперечными полосами) | 22; 33; 44; 66 | 11; 22; 33; 44; 55; 66; 99 | 33; 44 |

В условиях, где имеется повышенная опасность скольжения от снега, льда, смазок и влаги, рекомендуется к применению прессованный настил с зубьями противоскольжения. Технические данные (размеры ячеек и несущих полос, массы) решеток в прессованных настилах такие же, как и у решеток с гладкими несущими полосами. Нагрузочные характеристики таких решеток пересчитываются с использованием коэффициентов пересчета, указанных в ТАБЛИЦЕ НАГРУЗОК прессованных настилов.

| тип PR/S1 (SR 41) «несущий» | тип PR/S2 (SR 40) «общий» | тип PR/S3 (SR 42) «легкий» |

Производство

Долгое время областью использования стеклопластика являлись космические технологии, авиационная промышленность и судостроение. Исключительные свойства этого материала не могли найти применения в широких отраслях промышленного производства из-за отсутствия в должной мере проработанной и налаженной технологии массового выпуска изделий и профилей заданных форм и размеров. Ситуация изменилась с открытием пултрузионной технологии производства композиционных материалов.

В общем случае процесс заключается в протягивании (pull) армирующего волокна через (throught) форму с разогретым связующим веществом с последующими этапами остывания и отвердевания.

Количество вариантов этой технологии велико. Существуют горизонтальные линии производства, вертикальные, линии непрерывного производства и периодического. При небольших объемах производства применяется метод ручного формования изделий или метод напыления стекловолокна вручную.

Извлечение из формы и окончательная обработка

Извлечение изделия из матрицы необходимо производить после набора материалом прочности во избежание его деформации и расслоения. В обычных условиях время высыхания стеклопластика составляет от 12 до 24 часов. Сократить это время можно путем прогрева матрицы инфракрасным излучателем, или поместив ее в сушильную камеру.

Окончательная обработка включает в себя обрезку и шлифовку краев изделия.

В случае необходимости, изделие может быть окрашено в нужный цвет краской на полиуретановой основе. Готовые материалы могут быть склеены друг с другом при помощи полимерных клеевых составов.

Связующие смолы для СПМ

Для объединения армирующих стеклонитей в монолитную матрицу используютсясвязующие составы на основе синтетических веществ. По своей сути стеклопластик представляет армированную и полимеризованную смолу.

Соответственно, основными требованиями к связующим смолам являются:

- высокая смачивающая способность;

- хорошая адгезия к стекловолокну.

Наиболее распространенными видами синтетических смол с высокой адгезией к стекловолокну, используемых в производстве стеклопластиковых изделий, являются:

- эпоксидные смолы типа ЭД-5, ЭД-20 или ЭД-22;

- полиэфирные смолы, например, марки М105, М 251, G 200 LE и т.п., либо ПН-1 и ПН-609 ГОСТ 27952-88;

- кремний-органические смолы;

- фенольно-формальдегидные смолы и их различные модификации.

Широко распространены стеклопластики на основе эпоксидных и полиэфирных связующих, называемые соответственно эпоксидными и полиэфирными стеклопластиками.

Стеклопластики на основе кремний-органических связующих могут долгое время работать при температурах до 350-370°С и выдерживать кратковременные нагревания до 540°С.

Виды стекловолокнистых наполнителей

Термин «стеклопластики» образован от англ. «FiberGlass» — дословно «стекловолокно». Однако обиходная речь трансформировала этот термин в качестве названия стеклонаполненных пластиков, в которых наполнителями служат различные стекловолокнистые материалы.

По аналогии с железобетоном, стекловолокна выполняют функции арматуры, обеспечивающей жесткость структуры и прочность СПМ, а синтетические смолы связывают нити наполнителя в единую матрицу, создавая монолитную структуру.

Сырьем для производства стекловолокон служит стеклянный лом (стеклобой), источниками для которого являются:

- битое оконное стекло и стеклотара;

- забракованные или битые изделия, создаваемые в производственных условиях.

Отходы стекла поддаются 100%-ной вторичной переработке, что доказывает приоритетность переработки стеклобоя для экономии первичного сырья и поддержания экологической чистоты окружающей среды.

Битое стекло не попадает в почву, не загрязняет полигоны.

Первичное стекловолокно формуют в виде непрерывной стеклонити, вытягивая из расплавленного вторичного стеклосырья элементарные волокна, называемые филаментами.

После дальнейшей переработки из филаментов образуют полуфабрикаты:

- комплексные нити;

- стеклоровинги – пряди из нескрученных волокон (аналог ровницы).

В таком виде стекловолокно как наполнитель практически не применяют.

Полученные полуфабрикаты подвергают текстильной переработке для создания продукции, которая будет уже непосредственно применяться в качестве наполнителя при формовании стеклопластиковых изделий.

Основными видами стекловолокнистого наполнителя являются:

- крученые изделия – шнуры, жгуты, шпагаты;

- сетки тканые и специальной структуры;

- ткани – ленты, маты, холсты.

Применение металлического настила

Применяются в качестве конструкционных элементов площадок техобслуживания, проходных мостов, лестниц, эстакад, стальных конструкций любого назначения в промышленности и гражданском строительстве.

Обладая вышеприведенными достоинствами в сочетании с высокими антикоррозийными качествами и устойчивостью к большинству агрессивных сред, решетка является оптимальным выбором в качестве:

- настилов полов промышленных помещений;

- при создании промышленных платформ, трапов, в конструкциях буровых нефтяных вышек, при строительстве объектов энергетической отрасли;

- при строительстве транспортных складских терминалов, погрузо-разгрузочных зон морских портов, ж/д терминалов, в судостроении; настилов уровней многоярусных конструкций;

- организации пешеходных дорожек, мостков, лестниц, площадок и ограждений;

- настилов над водоотводными и дренажными коммуникациями, защитными настилами в технических проемах; ограждении производственных зон и других местах, где требуется разделить объем в горизонтальной, вертикальной или наклонной плоскостях.

В гражданском строительстве и архитектуре металлические прессованные настилы применяются еще более разнообразно:

- при создании площадок и проходов для обслуживания мостов, эстакад;

- зон техобслуживания в автосервисах;

- для проходных балконов по фасаду, пожарных лестниц, стальных конструкций любого назначения, как грязезащитные системы в зданиях с большой проходимостью и т. д.

Рассмотрим подробнее варианты применения решетчатых настилов в гражданском строительстве. Одно из основных применений — это решетки входных групп зданий, по большей части обеспечивающие очистку подошв обуви от грязи и снега перед входом в помещения. Зачастую возле крупных торговых центров решетка выполняет дополнительную функцию, являясь еще и конвекционной, под которую выведены воздуховоды систем отопления, вентиляции и кондиционирования. Еще одна область применения — водоотводная или ливневая решетка, обеспечивающая настил над дренажными каналами. Обладая хорошими декоративными качествами, водоотводная решетка имеет не только утилитарное назначение, но и служит элементом дизайна. Не менее широкое применение в строительстве получили лестницы, площадки и ступени которых сделаны из решетки. Такие лестницы используются не только в качестве пожарных, но и в качестве крыльца перед входом в здания, в качестве маршевых лестниц внутри зданий. Из решетки изготавливаются и винтовые лестницы, которые выдерживают большие нагрузки, при этом размеры винтовых лестниц таковы, что они занимают гораздо меньшую площадь, чем лестницы обычной конструкции. Не стоит забывать о настилах и ступенях пешеходных мостов над автодорогами, что крайне актуально в настоящее время в условиях все набирающего обороты дорожного строительства.

Дополнительная информация: нагрузки, вес, технические характеристики настилов и ступеней содержатся в каталоге. Скачать каталог.

Из чего состоит стеклопластик?

В состав этого универсального материала входит полиэфирная или эпоксидная смола, которой придают нужную форму особым способом и армируют стеклотканью или стекловолокном. Полиэфирную смолу также можно армировать тканью из углеродных волокон, стекловолокном, кевларовой тканью, стекловатой, стеклотканью, с помощью которых изделие приобретает особую прочность. За неимением этих материалов для армирования можно использовать любую синтетическую ткань: искусственный шелк, нейлон и т.д., но изделия не будут иметь такой прочности, как при использовании стекловолокна или стеклоткани.

Виды пластикового настила.

| 1. Виды |

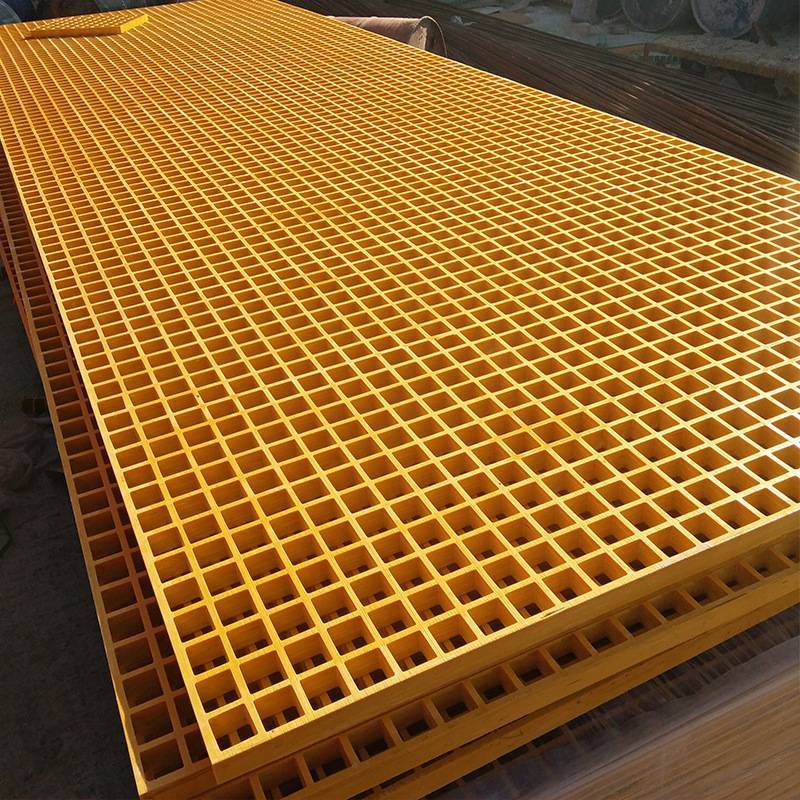

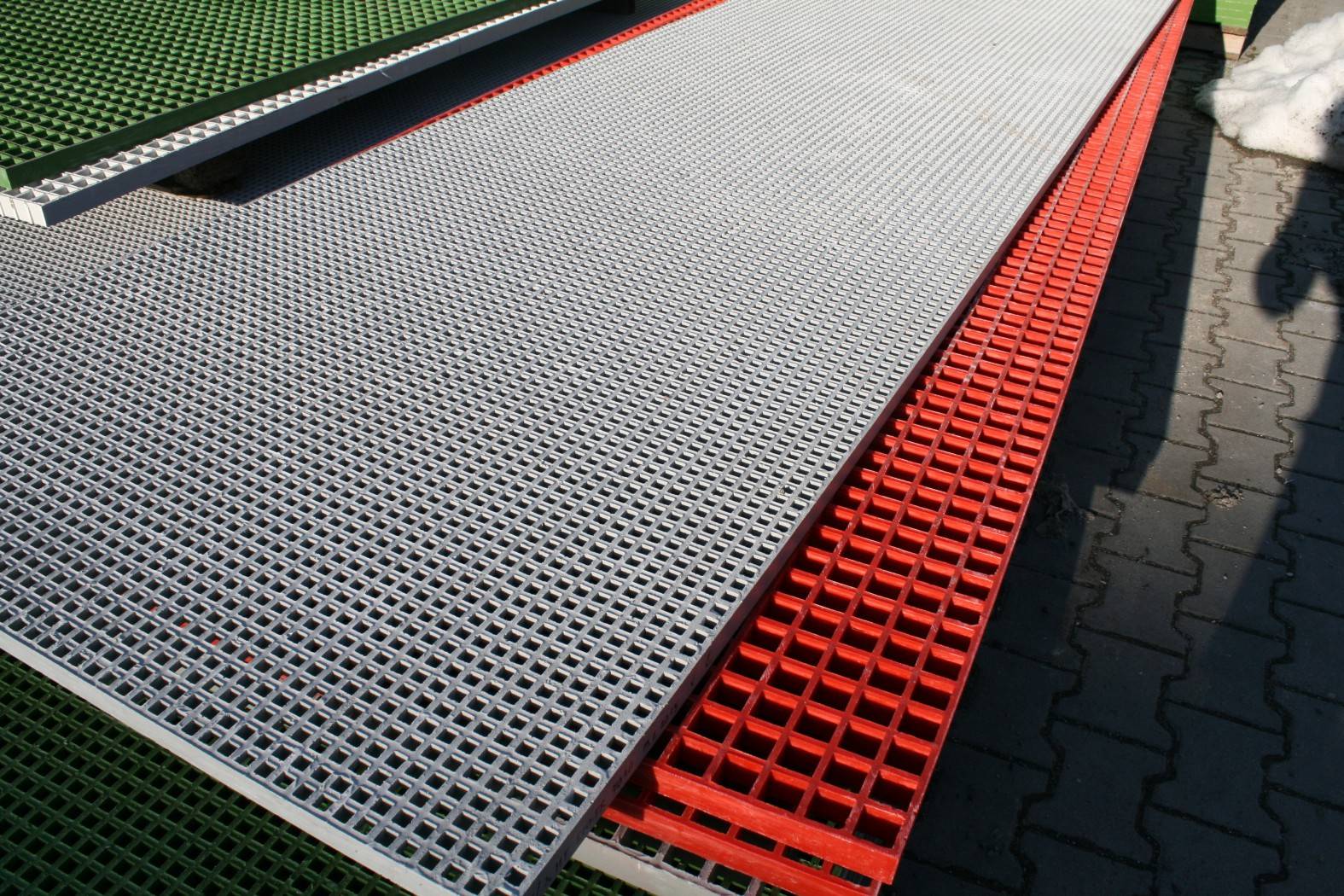

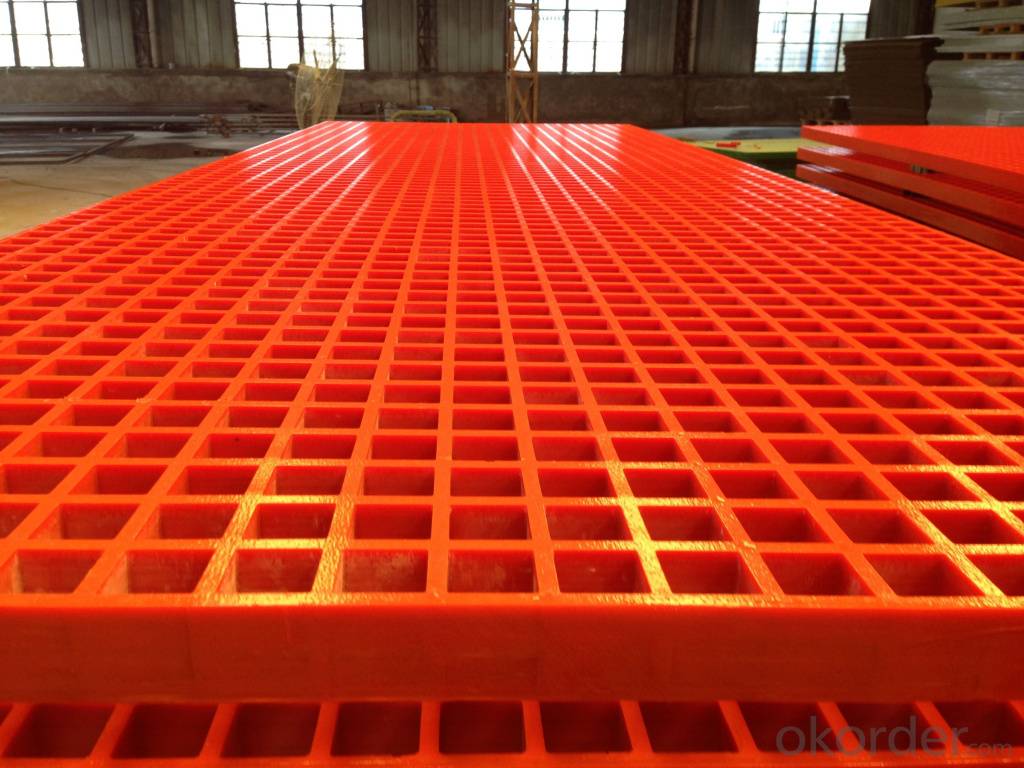

В зависимости от предъявляемых общих требований к эксплуатационным свойствам данного материала, можно выделить три вида продукции:

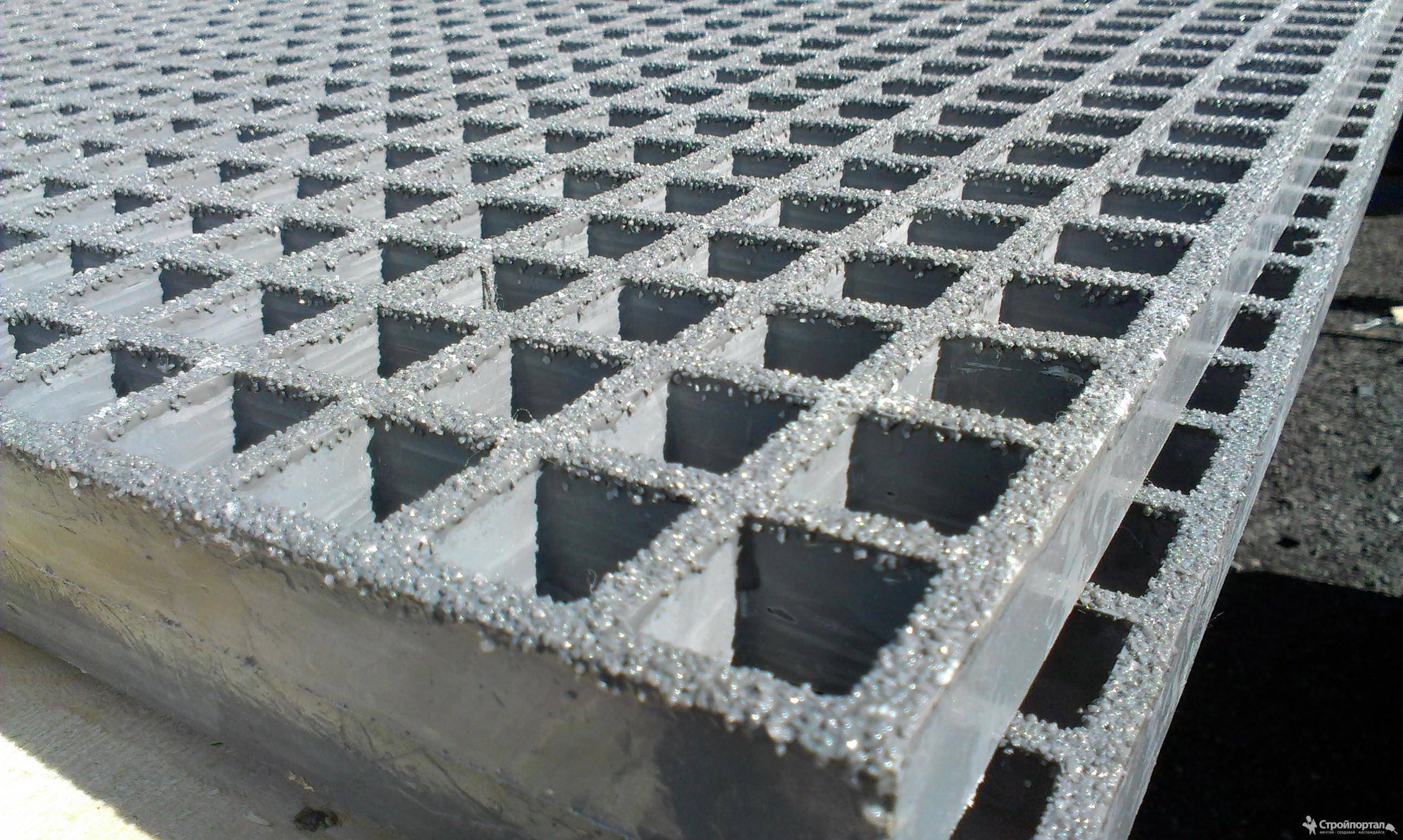

- с вогнутой поверхностью;

- покрытой кварцевым песком;

- со сплошной поверхностью.

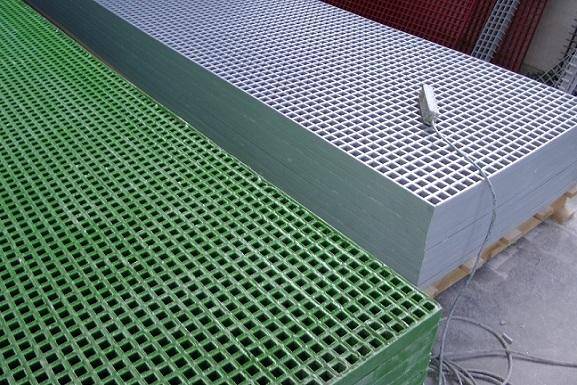

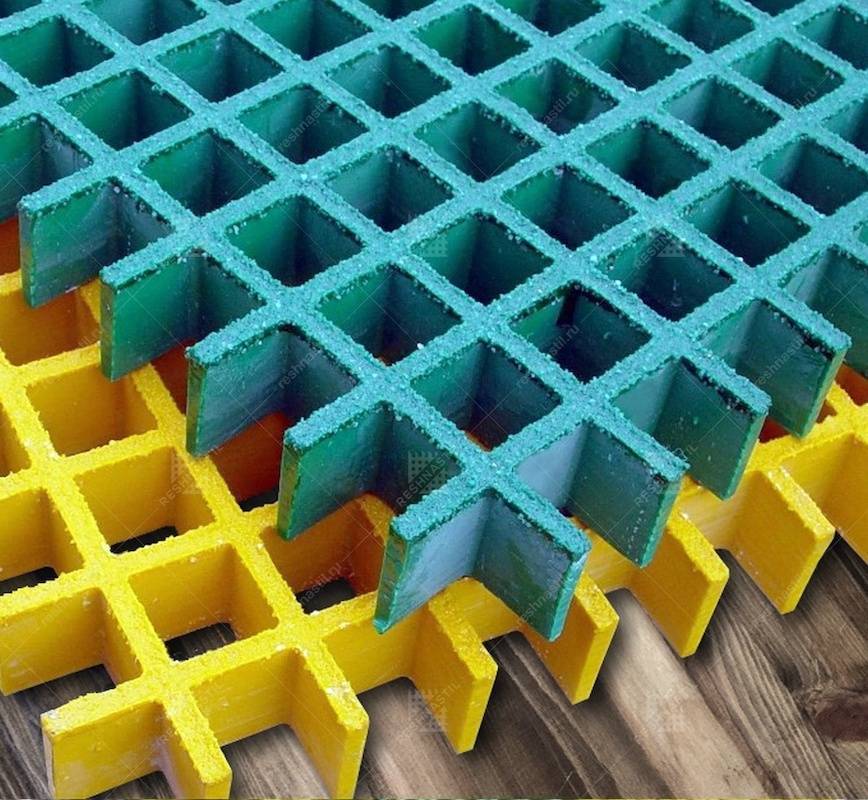

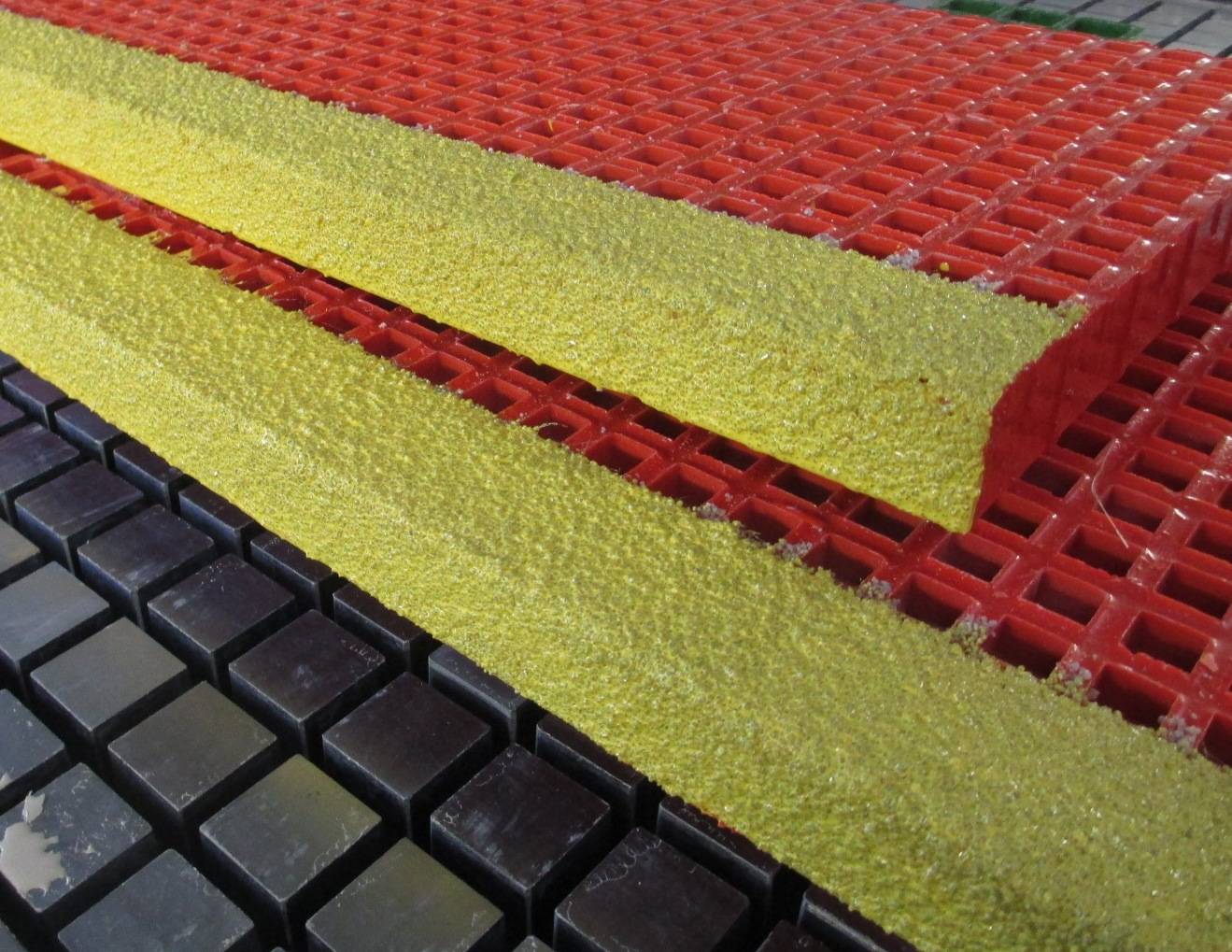

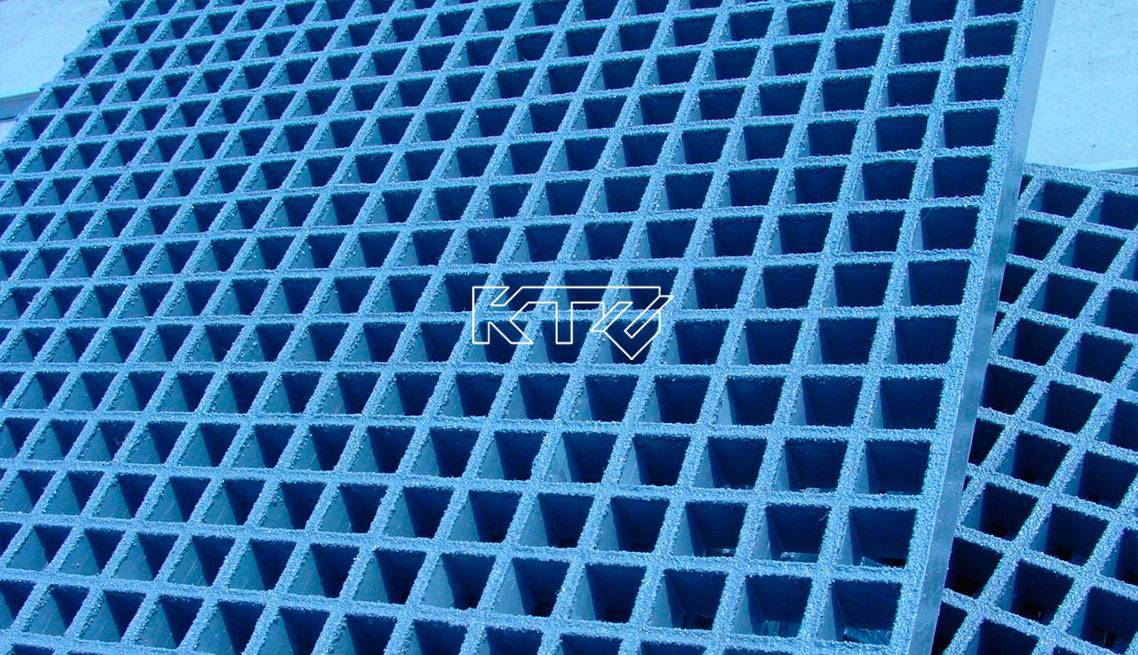

Пластиковый настил со сплошной поверхностью. | Пластиковый настил с вогнутой поверхностью. | Пластиковый настил с поверхностью, покрытой кварцевым песком |

Если к материалу предъявляются жесткие требования противоскользящей способности, рекомендуем приобрести плиты с вогнутой пластиковой рабочей плоскостью или покрытой кварцевым песком.

Ячеистая структура стеклопластиковых решеток позволяет ,при необходимости, легко регулировать влажность помещения, проводить очистку пластика водной струей и отводить ненужную жидкость сохраняя при этом рабочую основу сухой и чистой.

Сплошные плиты, покрытые кварцевым песком, идеально подойдут для создания дорожек в зонах с интенсивным движением на объектах гражданского строительства.

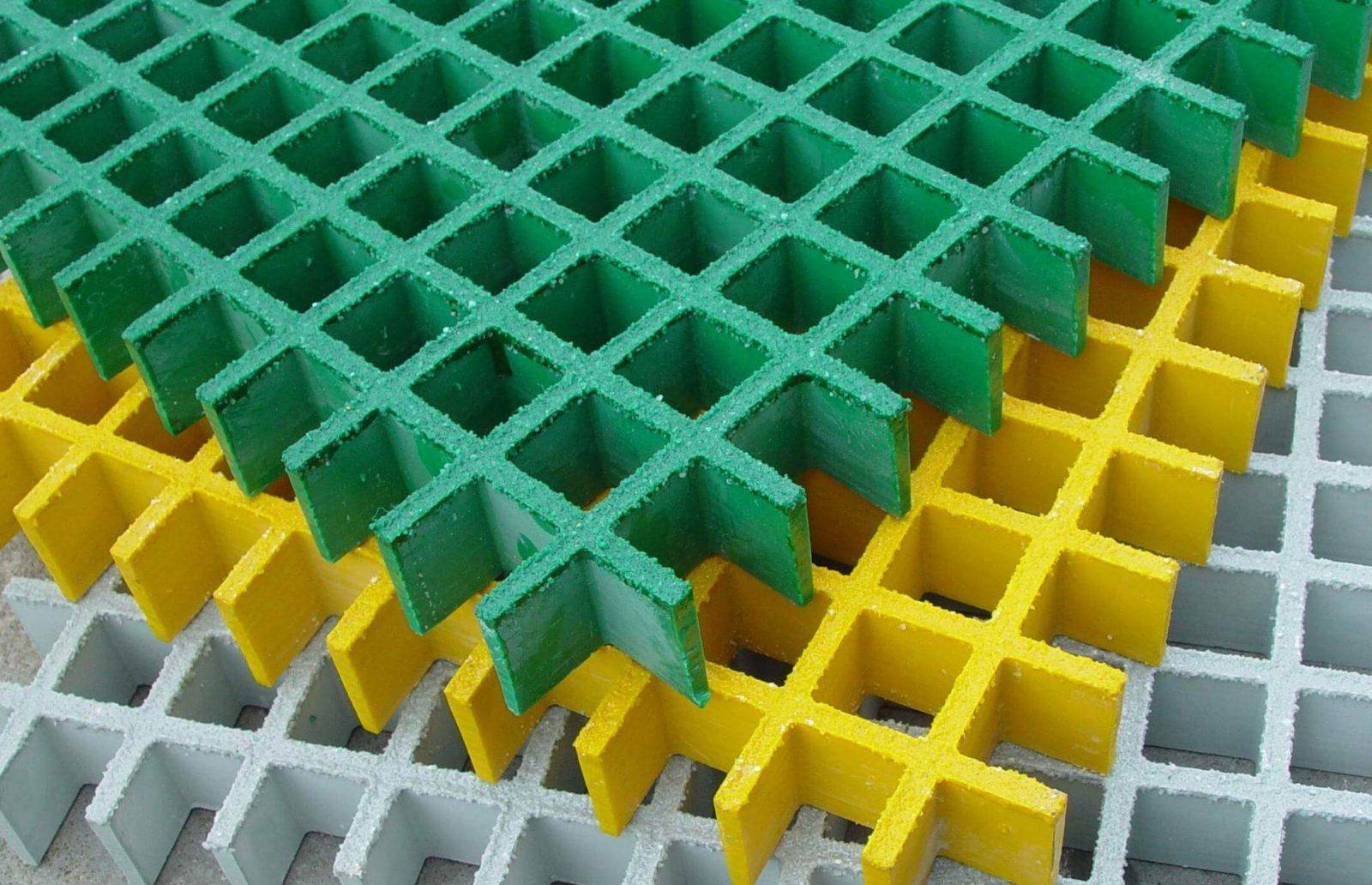

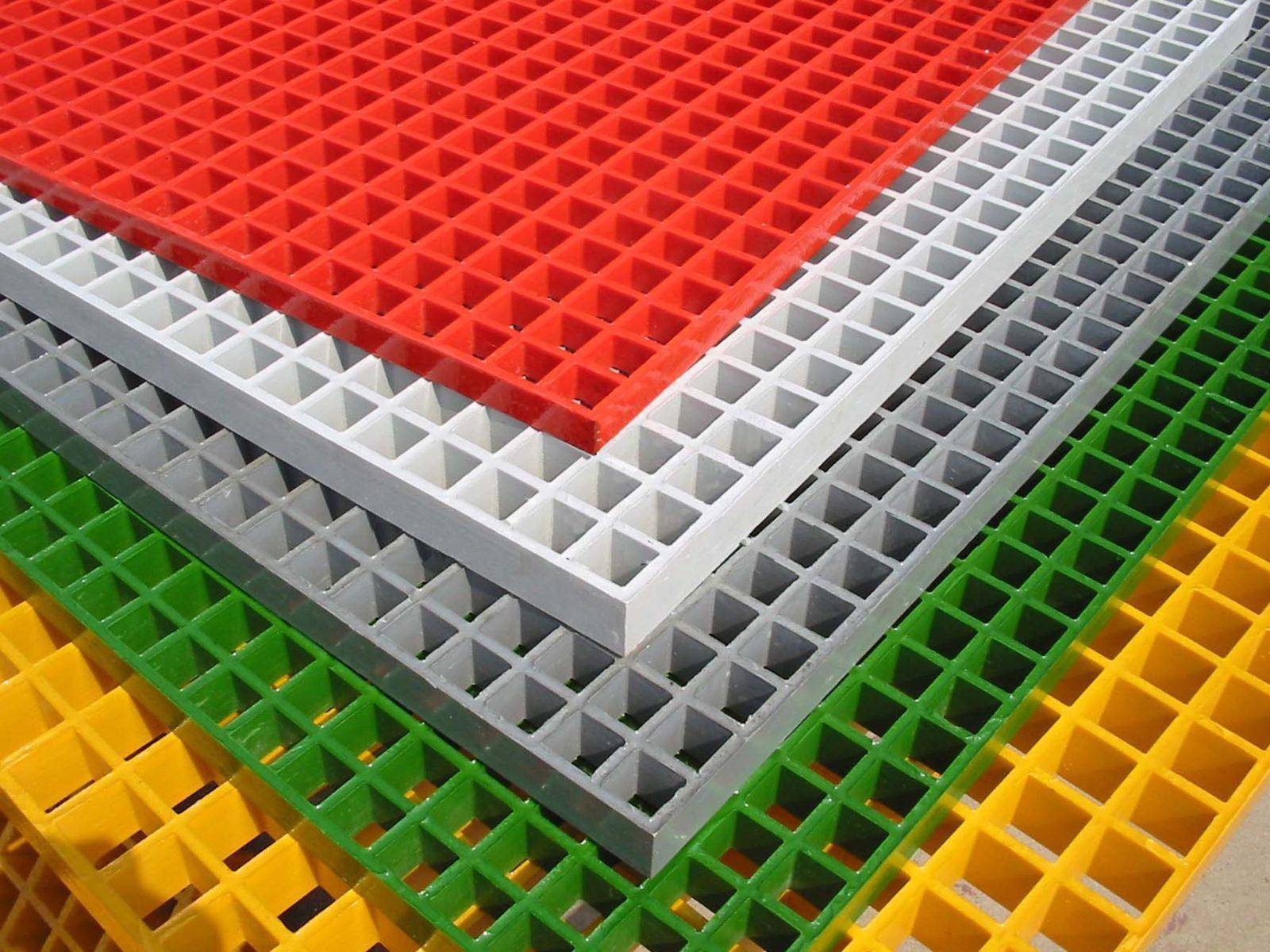

Стандартными цветами являются серый, желтый, зеленый, остальные цвета возможно согласовать по системе RAL.

Различные цветовые вариации стеклопластиковых элементов могут быть использованы для выделения другими цветами опасных зон, путей передвижения, нумерации областей и т.д.

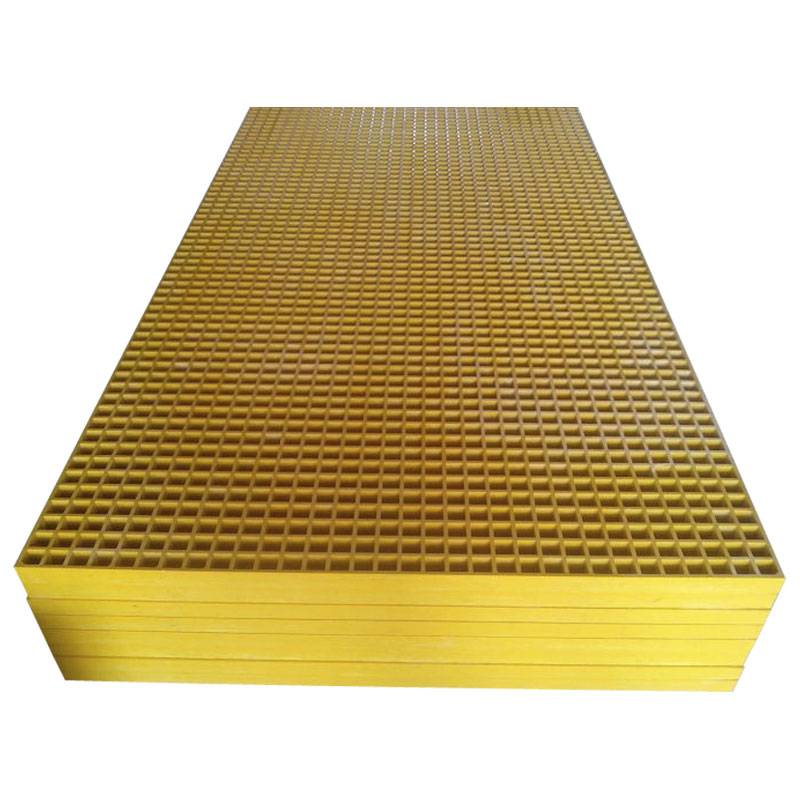

Также различные виды могут отличаться друг от друга физическими параметрами:

- размерами плит;

- размерами ячеек;

- высотой плиты ;

Одной из разновидностей готовой продукции являются – пластиковые ступени. Ступени имеют ячеистую (30х30 мм) структуру с размером. Изготовленные по аналогичной технологии и обладающие теми же характеристиками устойчивости и параметрами надежности ступени из пластика являются хорошей альтернативой или дополнением, расширяющим функционал стандартных решений.

Сводные данные по различным вариантам перечисленных выше параметров и виды продукции приведены . В этой же таблице отражены данные по пластиковым ступеням.